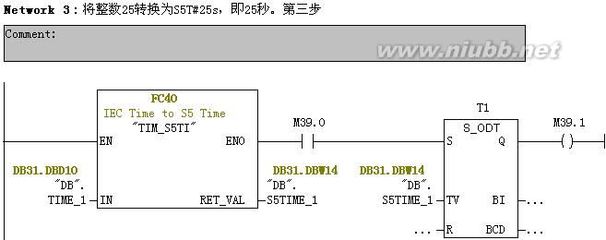

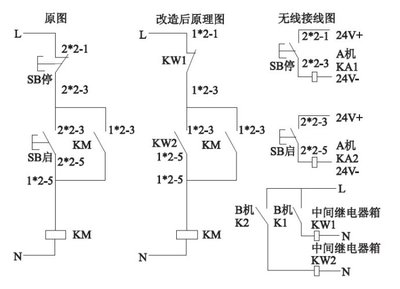

2)改造后两地控制线路无法正常启动问题安装调试过程中,两地控制的回路无法正常工作。经检查,发现是在无线系统改造过程中,将原有的控制拖缆拆掉的同时也将固定电力室端子排上的跨线拆下,导致机旁按钮盒电缆与控制回路断开。经电气维修人员校对后,将机旁控制电缆按图纸重新接入固定电力室相应端子后,控制回路正常。3)PLC 输出模块电源问题系统上电运行时,从站PLC 输出模块没有工作。维修人员检查发现,PLC输出模块没有接入-24V 电源。这是由于PLC 输出模块为继电器式,需要外加工作电源,否则无法工作。按图1中虚线方式接入-24V电源后,工作正常。4 改造后注意事项要保证接收机和发射机接线端子的接线良好及室外天线安装的位置和角度,避免因线路虚接及天线接收信号不好导致A 机与B机通讯联络出现中断故障。另外,由于北方冬季气温寒冷,对无线通讯控制箱内的电子元器件要采取保温措施,首先保证控制室室内的环境温度,其次采用加热设施和保温设施对设备进行局部保温,以便设备能够正常工作。5 改造效果项目改造完成后,一次性通过了试车运行,至今运行正常。1)用无线通讯设备取代了原有控制电缆线,在维护保养方面减少了设备故障率和减轻员工劳动强度,并且从成本上节省了大量资金。

2)主站与从站PLC 经常出现的通讯联络中断问运行判定:如果电动机电流比额定电流下降超过35%,电动机属于不经济运行。篦冷机三段上的5台风机电动机皆属于不经济运行,即电动机运行在低效率工作区间。引起的原因是这5 台风机风量较小或风压较低,远离风机的额定值。2 三段风机改为变频拖动的优势1)对鼓风机而言,因进口阀门(导叶结构)全开,减少了气流的节流损失;根据风量、风压需要,降低风机转速,风机在额定转速以下运转,可减少风机的机械摩擦损耗,风机内效率提高;减少气流进入篦室的动能损失。2)对电动机而言,电动机在额定转速以下运行,电动机的机械损耗随转速的下降而减小;因风机效率大幅提高,所需轴功率减少,电动机电流减少,铜耗减少;电动机在低于额定电源电压(~380V)下工作,铁耗和附加损耗大幅减少。3)风机机组效率提高,供电电流下降,线损减少。3 变频改造前后的节能效果分析3.1 节能分析方法2011 年6 月14 日,5台风机变频拖动投入生产使用。为测算节能效果,将风机群组5台电动机视为一体,并利用“总输入功率平均值”测算分析,即分别计算变频拖动前后每次随机记录的每台电动机的用电功率,然后算出5台电动机功率之和PΣ5,并分别连续抽检5 次,再将5次的PΣ5进行算术平均计算,得到变频改造前后“总输入功率平均值”,两者之差就是节电功率。篦冷机风机回路的电动机只有电流测量仪表,在没有装多功能电工仪表的情况下,工频运行的电动机输入功率需要通过有功功率计算式P =姨3 UIcosΦ计算得出。通常,篦冷机风机的电器柜上只有配电电压、电流显示,没有电动机功率因数的测量,且不同电流对应的功率因数随之不同,这就为计算带来困难。为了计算需要,以90~132kW 电动机电流负荷比(I1/IN)为参照,整理出相对应的功率因数cosΦ1、电动机效率η、输出功率比P2 /PN的数据(见表1)。根据表1 可以实现工频运行的电动机输入功率计算。3.2 电动机工频运行的用电功率统计分析工频运行数据与计算结果列于表2。将表2 中5次“群组”电动机的用电功率取算术平均值,得363.81kW。

3.3 电动机变频运行的用电功率统计分析使用的ABB 变频器可显示输出电流、有功功率、输出电压等数据,需要的数据直接从变频器上采集,因此变频器投入运行后的用电量统计分析见表3,风将表3 中的6组“群组”电动机的用电功率取算术平均值,得256.62kW。3.4 节电效果分析5 台风机平均节省有功功率:362.81-256.62=107.19(kW)因为变频器提供商不能准确说明变频器功率属于输入或输出,此处将2%~3%的变频器效率因素忽略;变频运行后线损的减少未计入。平均节电率:(362.81-256.62)÷362.81=29.3%(未计变频器本身2%~3%的损耗)按风机实际运转8 000h 计(相当于11个月),年度节电量为:107.19×8 000=85.75(万kWh)按电费均价0.66 元/kWh 计,年度可节省电费:85.75×0.66 =56.6(万元)本次变频改造共投入资金43 万元, 在1年之内即可收回成本。4 需要注意的问题1)风机改为变频拖动后,其电路结构与配置为:(原)抽屉(低压)柜→变频柜(空气断路器+变频器+电抗器)→电动机。其中,变频器前面装有电压表,后面装有CT和电流表,现场显示。原抽屉柜测得的电流直接送入中控DCS中。中控的风机电流如果仍用原来测量回路的,则不能正确代表风机负荷大小。变频器属电压型,其主电路由整流、蓄能、逆变三部分组成。变频器投运后,经原抽屉柜到变频器的电流波形不再是正弦波,此电流在变频器输入电压为工频400V条件下,主要是经变频器的内部整流器对电容的充电电流,此电流波形是不连续的双峰脉动波。在使用变频器后原抽屉柜的电流互感器测量出的电流值含有大量谐波,此电流信号输入到以测量正弦波为对象的数字式测量装置中,其结果必然失真。所以,中控的电动机电流显示值已经不能正确代表电动机的电流有效值。所以,当中控的电流采集点仍在抽屉柜情况下,窑操人员不应以中控的电流显示值来判断电动机负荷大小,只能用作负荷变化“趋势”的判断。表4为2011 年7 月4日的数据。注:①变频器提供多种电气参数,液晶屏上只能显示其中三种,未显示的参数可临时调取;②变频器到中控的回馈信号,只能选一种,本项目取转速值。从中控的电流显示值和变频器输出到电动机的电流值大小来看,各台风机在各自的不同转速下运行,两种电流值比较接近。正因为这种电流接近现象,如不注意到与转速高低正相关电压的变化,会误认为变频拖动改造没有达到节能目的。2)如果要知道风机负荷大小,可将变频器中的电气参数“有功功率”值引入到中控室显示。然而这样配置,不能同时向中控反馈“电动机转速”值。用户可视需要自行选择。5 结论风机电动机的电流负荷率低于65%可考虑采用变频拖动。工频运行时,风机机组的输入功率计算需要有与电流相应的功率因数值。变频运行时,风机机组的输入功率值可直接提取变频器提供的数据。低压变频器输入电流不是正弦波,谐波量较大。对变频拖动的风机,为了提高节能效果,要确保进口导叶全开。进口导叶传动机构磨损变形不能全开的,可以拆除;对风机消音器要定期清理。

爱华网

爱华网