一般电机利用装在轴上的外扇或转子端环上的叶片进行冷却,若速度降低则冷却效果下降,因而不能承受与高速运转相同的发热,必须降低在低速下的负载转矩,或采用容量大的变频器与电机组合,或采用专用电机。

29、使用带制动器的电机时应注意什么?

制动器励磁回路电源应取自变频器的输入侧。如果变频器正在输出功率时制动器动作,将造成过电流切断。所以要在变频器停止输出后再使制动器动作。

30、想用变频器传动带有改善功率因数用电容器的电机,电机却不动,请说明原因。

变频器的电流流入改善功率因数用的电容器,由于其充电电流造成变频器过电流(OCT),所以不能起动,作为对策,请将电容器拆除后运转,甚至改善功率因数,在变频器的输入侧接入AC电抗器是有效的。

31、变频器的寿命有多久?

变频器虽为静止装置,但也有像滤波电容器、冷却风扇那样的消耗器件,如果对它们进行定期的维护,可望有10年以上的寿命。

32、变频器内藏有冷却风扇,风的方向如何?风扇若是坏了会怎样?

对于小容量也有无冷却风扇的机种。有风扇的机种,风的方向是从下向上,所以装设变频器的地方,上、下部不要放置妨碍吸、排气的机械器材。还有,变频器上方不要放置怕热的零件等。风扇发生故障时,由电扇停止检测或冷却风扇上的过热检测进行保护

33、滤波电容器为消耗品,那么怎样判断它的寿命?

作为滤波电容器使用的电容器,其静电容量随着时间的推移而缓缓减少,定期地测量静电容量,以达到产品额定容量的85%时为基准来判断寿命。

34、装设变频器时安装方向是否有限制。

应基本收藏在盘内,问题是采用全封闭结构的盘外形尺寸大,占用空间大,成本比较高。其措施有:

(1)盘的设计要针对实际装置所需要的散热

(2)利用铝散热片、翼片冷却剂等增加冷却面积

(3)采用热导管。

此外,已开发出变频器背面可以外露的型式。

35、想提高原有输送带的速度,以80Hz运转,变频器的容量该怎样选择?

输送带消耗的功率与转速成正比,因此若想以80HZ运行,变频器和电机的功率都要按照比例增加为80HZ/50HZ,即提高60%容量。

变频器维修实例分析(一)变频器整机电路分析

发布时间:2011-09-19 14:33 来源:玉林变频器维修网 点击: 283次

变频器的整机电路

我们维修中能经常见到如图1-1所示结构的机型,又称为电压型变频器,其逆变电路是由电容储能提供电源供应的;电路的能量传递为交-直-交方式, 将输入交流电压先整流成直流,再逆变为交流输出。变频器本身是一个逆变器,相比于工频电源,变频器是一个输出频率(和电压)可变的三相电源,具有从几HZ到几百HZ的频率输出范围。

变频器的功率级别,往往以15KW/P型(15KW/G型)为分界线,大于此者为中功率机型,小于此者为小功率机型。大、中功率的划分尚不明晰。

变频器的小功率机型,一般由两大块电路板构成,输人整流电路采用6只二极管封装的三相整流模块,输出电路往往采用6只IGBT封装模块〈少数机型采用IPM即智能功率模块),部分机型又将整流和逆变电路封装成二个整体的模块电路,可称为"一体化主电路"。当然,直流回路的储能电容是独立安装的。主电路往往又与开关电源电路和驱动电路整合到一个电路板上,称为电源/驱动板。另一块电路板称为主板,以单片机〔国际上称微控制器,简称CPU为中心,包括CPU的供电、晶振、复位等基本工作电路、变频器的控制端子电路、操作显示面板的接口电路和模块温度检测、电压检测、电流检测保护后级电路等。

变频器的中功率机型和大功率机型,采用单二极管或双二极管的整流模块,用3块或6 块〈大功率机型也有并联扩流应用的)构成整流电路。采用单化IGBT或双TGBT逆变模块, 用3块或6块〈大功率机型也有并联扩流应用的,少数也有采用IPM的)组成三相逆变输出电路。控制电路板一般也为两块,一块为电源/驱动板,集成了开关电源电路、驱动电路、温度检测、电压检测、电流检测的前级电路等;一块为CPU主板。

以中功率机型为例,图1-1中的上半部分为变频器的主电路,VD1~ VD6构成了三相输人整流电路,R1为充电电阻,变频器上电期间对储能电容进行充电,当C1、 C2上建立起一定幅值的电压之后,充电接触

器动作,短接R1。 IGBT V1~V6 构成三相逆变输出电路。

图1-1中的下半部分则为控制电路板的电路,开关电源和驱动电路往往是在一块电路板上的,称为电源乂驱动板;而其他CPU外围基本工作电路和各类检测电路,则集中于另一块电路板上,称为CPU主板。当然,也有例外,也有将开关电源和CPU整合在一块电路板上的,但是不具代表性。

CPU生成6路PWM脉冲,经驱动电路激励6只IGBT,输出三相逆变电压。CPU又对整机的工作进行有机的协调。用户指令通过操作面板和控制端子传递给CPU, CPU也将变频器的工作状态信号经操作显示面板和控制端子〈模拟量或触点信号)输出到相关的外围设备上,供用户监控变频器的工作状态。驱动电路和模块温度检测电路、直流回路电压检测电路、输出电流检测电路等检测信号分别由相关电路处理成开关量故障信号和模拟量检测信号送CPU,用作输出控制和故障报警、保护停机等。

驱动电路返回到CPU的信号为SC

一一输出端短路信号和OC―输出过电流信号;电流检测电路返回到CPU的信号为OL1、 OL2, OL3等过电流信号;电压检测电路返回到CPU 的信号为LU,OU等过、欠电压信号;温度检测电路返回到CPU的为OH过热信号等。维修中一定要注意这几路信号的来龙去脉。

INVERTER VFO变频器的整机电路

1.电源/驱动电路板电路

变频器的主电路(见图1-2〉由输入整流模块、输出逆变模块和储能电容搭成主框架。小功率变频器还内置直流制动开关管和制动电阻器,受CPU信号控制,在因负载电动机反发电造成电能馈回直流回路,致使直流回路电压异常上升,危及逆变模块和储能电容的安全时,制动开关管导通,将制动电阻并人直流回路。本电路中光耦合器PC1驱动制动开关管VF1的回路,不能形成激励电压的通路,制动电路形同虚设。即使为成品机型,也可能有电路上的失误之处。维修中需注意!

逆变模块的型号为STK621-051A,为智能功率模块(IPM)。模块内含IGBT的驱动电路、欠电压〔驱动电压跌落时电路动作)和IGBT过电流、短路保护电路,以及模块温度检测电路、故障信号输出电路。FO为故障信号输出端子,经CN1的5脚连接到CPU的77脚。模块内部故障检测电路往往有自锁功能,在输出过电流、短路或驱动电源欠电压、模块过热

等故障发生时,也对IGBT实施了关断措施。模块输出的IS电流检测信号,先由IC2( C4570C)运算放大器处理后,经CN1的4脚送人CPU的59脚,以供运行电流显示及故障报警之用。因为采用了IPM使得保护电路大为简化,电路结构相对简洁。

6路逆变脉冲信号由CPU经CN1的6个端子输人到模块内部驱动电路。U/V/W输出端子上并接的。C11,C12,C13 3只电容器,为驱动电路的自举电容,当其失容时,会因不能良好地驱动IGBT而频报OC.SC故障。

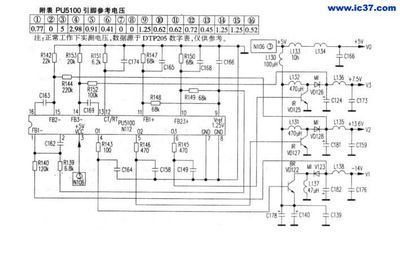

变频器开关电源电路(见图1-3〉的供电取自直流回路的正、负端,为直流280V左右。开关电源为单管自激振荡电路 R1,R2为起动电路,提供开关管VT1

上电时的起振电压。R5,C4等元件形成正反馈支路,控制VT1的截止和饱和导通。VD3,VS1又构成一个稳压支路,除加速VT1的截止外,利用VS1的电压击穿特性,可使振荡电路完成工作状态的转换的击穿电压点,即VT1由饱和导通到进人放大区与截止区的转折点),以此来控制电路达到稳压输出的目的。二次绕组输出的工作电源还要经后级稳压电路处理后,才作为控制电源。控制端子的电源VC1由VD,C7整流滤波得到,因采用IPM的原因,逆变电路不再需要外部4路相互独立的驱动电源,这使得电源电路也大为简化。VC1提供变频器控制端子的操作电源。VD5,C10整流滤波得到的VD电源,专供逆变模块内部的驱动电路的供电。VD6,VD7整流电路提供控制电路所需的正、负电源。除控制端子的操作电源外,其他电源都是共"地"的,与直流回路的-端同电位。电路板上的各路供电,与"强电"有通路,这一点必须注意!检修时应用隔离220V交流电源供电,避免电击!

CPU主板电路

图1-4为CPU主板电路之---- CPU的基本电路,也即满足CPU基本工作条件所需的

变频器维修密码解密

发布时间:2011-07-26 09:51 来源:变频器维修网 点击: 481次

1、台达变频器的超级密码 -B系列的 :57522

台达变频器的超级密码 -H系列的:33582

台达S1系列变频的万能密码:57522

2、欧瑞变频器(也就是之前的惠丰变频器)超级密码是: 1888

1500-G 1500-P 1000-G 200-G的都是通用的。

3、烁普变频高级菜单

P301输入321

A000输入11,刷新程序

P301输入321

A000输入9,进菜单

E001,输入机器G,P

E002额定电压

E003额定电流

E004电压校正

E005不动

E006电流校正

4、普传PI2000刷新设定方法

(1)将C01设定为222进入P14

(2)将P14设定3对CPU刷新,这时显示PI2000

将C01设为222进入P14参数设定,P14设为2,P01为设定机型为G、F,P02设定变频器电压380V,P03设定变频器额定电流,P04设定电压显示,P05设定电流显示。

5、英威腾万能密码50112

型号CHV、CHE 、CHF在参数P7-00内不管设多少密码,它的万能密码是:50112

6、没密码进不去,三菱740的把面板拔下来再插上就行。

7、爱默生TD3000的密码8888

爱默生TD3300的密码2002

8、西林变频器的万能密码:6860 (以前是,现在大家试试看)。

9、ABB ACS600变频器完全参数密码

NAMC主控板参数设置:

1、在16.03参数中输入密码:2303

2、102.01参数设置为:false

可以进入设定所有主控板参数。

10、安川G5变频器密码,具体在A1-04中显示,调到这条参数,然后同时按住MENU键和RESET键10秒,就可以看到密码。看到密码之后再调到A1-05把密码输入进去就可以修改参数了。

11、安川G7的密码,当显示 A1-04时,一边按RESET,一边按MENU显示A1-05的密码设置,然后把

这个密码输入到A1-04就行了,然后就能用这个密码进去了。

12、日立J300变频器的参数恢复出厂值的操作方法,其方法是要把一个多功能端子改名为“初始化”功能(参数C0-C7),然后把这端子与公共端“CM1”(或P24)短接,再把变频器关电后送电就可以。如要把端子“7”改为“初始化”功能,则把参数C6设为“7”。

13、台达品牌A系列的变频器,把修改参数的键盘锁定,造成大部分参数无法修改,说明书没有明确说明如何解开键盘锁,把MODE和RESET健一起按下,显示P256 (P256在说明书中没有说明什么意思),按ENTER健修改此参数,把00改为01,按ENTER退出后即可修改全部参数。

14、嘉信TX-4T040C型变频器,参数修改不了。该变频器的参数序号为F00-F99,共100个参数。F00即用户密码设置,出厂设置为:8888。该机密码已被修改。解开密码的方法是:变频器上电,把JP4焊点短接一下,即恢复了出厂密码。JP4在主板CPU上方,为空端子,未有插接件,只是两个焊盘。将其短接一下后,再进入参数设置,确认8888的出厂密码后,即可修改F00以后的参数了。

15、富士VG3,VG5,VG7电梯专用变频器,VG5密码是最后一个参数200号,设为0数据不可改,设为1数据可改;VG7通用密码FFFF,也就是上电你要输FFFF,才能进入。

16、西威变频器的密码,在SERVICE 里边,输入 28622 就进去了。

17、施耐德变频器被设置密码,在SUP菜单下找到COD进去,输入6969即可。

18、6SE70书本型变频器被设定密码,打不开。将P358和 P359中数据改为相同即可。

19、东元M3系列变频器,将参数P00改成05可看到65条参数,

P00改成08为2线制初始化 ,P00改成03参数可改。

20、三垦变频器通用密码:CD900设为365

台达变频器的超级密码 -B系列的 :57522

台达变频器的超级密码 -H系列的:33582

欧瑞变频器(也就是之前的惠丰变频器)超级密码是: 1888,

1500-G 1500-P 1000-G 200-G的都是通用的

烁普变频高级菜单

P301输入321

A000输入11,刷新程序

P301输入321

A000输入9,进菜单

E001,输入机器G,P

E002额定电压

E003额定电流

E004电压校正

E005不动

E006电流校正

普传PI 2K

PI2000刷新设定方法

1将C01设定为222进入P14

2将P14设定3对CPU刷新,这时显示PI2000

将C01设为222进入P14参数设定,P14设为2,P01为设定机型为G、F,P02设定变频器电压380V,P03设定变频器额定电流,P04设定电压显示,P05设定电流显示

IGBT在变频器中的应用

发布时间:2011-07-26 11:44 来源:深圳变频器维修网 点击: 540次

一、简介

IGBT(Insulated Gate Bipolar Transistor),绝缘栅双极型晶体管,是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件, 兼有MOSFET的高输入阻抗和GTR的低导通压降两方面的优点。GTR饱和压降低,载流密度大,但驱动电流较大;MOSFET驱动功率很小,开关速度快,但导通压降大,载流密度小。IGBT综合了以上两种器件的优点,驱动功率小而饱和压降低。非常适合应用于直流电压为600V及以上的变流系统如交流电机、变频器、开关电源、照明电路、牵引传动等领域。 图1所示为一个N 沟道增强型绝缘栅双极晶体管结构, N+ 区称为源区,附于其上的电极称为源极。N+ 区称为漏区。器件的控制区为栅区,附于其上的电极称为栅极。沟道在紧靠栅区边界形成。在漏、源之间的P 型区(包括P+ 和P 一区)(沟道在该区域形成),称为亚沟道区( Subchannel region )。而在漏区另一侧的P+ 区称为漏注入区( Drain injector ),它是IGBT 特有的功能区,与漏区和亚沟道区一起形成PNP 双极晶体管,起发射极的作用,向漏极注入空穴,进行导电调制,以降低器件的通态电压。附于漏注入区上的电极称为漏极。 IGBT 的开关作用是通过加正向栅极电压形成沟道,给PNP 晶体管提供基极电流,使IGBT 导通。反之,加反向门极电压消除沟道,切断基极电流,使IGBT 关断。IGBT 的驱动方法和MOSFET 基本相同,只需控制输入极N一沟道MOSFET ,所以具有高输入阻抗特性。当MOSFET 的沟道形成后,从P+ 基极注入到N 一层的空穴(少子),对N 一层进行电导调制,减小N 一层的电阻,使IGBT 在高电压时,也具有低的通态电压。

IGBT模块的选择

二、使用中的注意事项

由于IGBT模块为MOSFET结构,IGBT的栅极通过一层氧化膜与发射极实现电隔离。由于此氧化膜很薄,其击穿电压一般达到20~30V。因此因静电而导致栅极击穿是IGBT失效的常见原因之一。因此使用中要注意以下几点: 在使用模块时,尽量不要用手触摸驱动端子部分,当必须要触摸模块端子时,要先将人体或衣服上的静电用大电阻接地进行放电后,再触摸; 在用导电材料连接模块驱动端子时,在配线未接好之前请先不要接上模块; 尽量在底板良好接地的情况下操作。 在应用中有时虽然保证了栅极驱动电压没有超过栅极最大额定电压,但栅极连线的寄生电感和栅极与集电极间的电容耦合,也会产生使氧化层损坏的振荡电压。为此,通常采用双绞线来传送驱动信号,以减少寄生电感。在栅极连线中串联小电阻也可以抑制振荡电压。 此外,在栅极—发射极间开路时,若在集电极与发射极间加上电压,则随着集电极电位的变化,由于集电极有漏电流流过,栅极电位升高,集电极则有电流流过。这时,如果集电极与发射极间存在高电压,则有可能使IGBT发热及至损坏。 在使用IGBT的场合,当栅极回路不正常或栅极回路损坏时(栅极处于开路状态),若在主回路上加上电压,则IGBT就会损坏,为防止此类故障,应在栅极与发射极之间串接一只10KΩ左右的电阻。 在安装或更换IGBT模块时,应十分重视IGBT模

块与散热片的接触面状态和拧紧程度。为了减少接触热阻,最好在散热器与IGBT

模块间涂抹导热硅脂。一般散热片底部安装有散热风扇,当散热风扇损坏中散热片散热不良时将导致IGBT模块发热,而发生故障。因此对散热风扇应定期进行检查,一般在散热片上靠近IGBT模块的地方安装有温度感应器,当温度过高时将报警或停止IGBT模块工作。

IGBT模块的电压规格与所使用装置的输入电源即试电电源电压紧密相关。其相互关系见下表。使用中当IGBT模块集电极电流增大时,所产生的额定损耗亦变大。同时,开关损耗增大,使原件发热加剧,因此,选用IGBT模块时额定电流应大于负载电流。特别是用作高频开关时,由于开关损耗增大,发热加剧,选用时应该降等使用。

三、保管时的注意事项

一般保存IGBT模块的场所,应保持常温常湿状态,不应偏离太大。常温的规定为5~35℃ ,常湿的规定在45~75%左右。在冬天特别干燥的地区,需用加湿机加湿; 尽量远离有腐蚀性气体或灰尘较多的场合; 在温度发生急剧变化的场所IGBT模块表面可能有结露水的现象,因此IGBT模块应放在温度变化较小的地方; 保管时,须注意不要在IGBT模块上堆放重物; 装IGBT模块的容器,应选用不带静电的容器。 IGBT模块由于具有多种优良的特性,使它得到了快速的发展和普及,已应用到电力电子的各方各面。因此熟悉IGBT模块性能,了解选择及使用时的注意事项对实际中的应用是十分必要的。

变频器常见光耦的类型

发布时间:2011-07-26 11:49 来源:变频器维修网 点击: 146次

在变频器电路中,经常用到的光电耦合器件,有三种类型:

1、一种为三极管型光电耦合器,如PC816、PC817、4N35等,常用于开关电源电路的输出电压采样和误差电压放大电路,也应用于变频器控制端子的数字信号输入回路。结构最为简单,输入侧由一只发光二极管,输出侧由一只光敏三极管构成,主要用于对开关量信号的隔离与传输;

2、第二种为集成电路型光电耦合器,如6N137、HCPL2601等,输入侧发光管采用了延迟效应低微的新型发光材料,输出侧为门电路和肖基特晶体管构成,使工作性能大为提高。其频率响应速度比三极管型光电耦合器大为提高,在变频器的故障检测电路和开关电源电路中也有应用;

3、第三种为线性光电耦合器,如A7840。结构与性能与前两种光耦器件大有不同。在电路中主要用于对mV级微弱的模拟信号进行线性传输,在变频器电路中,往往用于输出电流的采样与放大处理、主回路直流电压的采样与放大处理。

下图为三类光耦器件的引脚、功能原理图:

三种光耦合器电路图

变频器维修之变频器应用知识

发布时间:2011-09-09 20:26 来源:变频器维修网 点击: 245次

.变频器输出频率大于50Hz频率时,电机产生的转矩要以和频率成反比的线性关系下降。

当电机以大于50Hz频率速度运行时,电机负载的大小必须要给予考虑,以防止电机输出转矩的不足。

举例,电机在100Hz时产生的转矩大约要降低到50Hz时产生转矩的1/2。

因此在额定频率之上的调速称为恒功率调速. (P=Ue*Ie)

2. 变频器50Hz以上的应用情况

大家知道, 对一个特定的电机来说, 其额定电压和额定电流是不变的。

如变频器和电机额定值都是: 15kW/380V/30A, 电机可以工作在50Hz以上。

当转速为50Hz时, 变频器的输出电压为380V, 电流为30A. 这时如果增大输出频率到60Hz, 变频器的最大输出电压电流还只能为380V/30A. 很显然输出功率不变. 所以我们称之为恒功率调速.

这时的转矩情况怎样呢?

因为P=wT (w:角速度, T:转矩). 因为P不变, w增加了, 所以转矩会相应减小。

我们还可以再换一个角度来看:

电机的定子电压 U = E + I*R (I为电流, R为电子电阻, E为感应电势)

可以看出, U,I不变时, E也不变.

而E = k*f*X, (k:常数, f: 频率, X:磁通), 所以当f由50-->60Hz时, X会相应减小

对于电机来说, T="K"*I*X, (K:常数, I:电流, X:磁通), 因此转矩T会跟着磁通X减小而减小.

同时, 小于50Hz时, 由于I*R很小, 所以U/f=E/f不变时, 磁通(X)为常数. 转矩T和电流成正比. 这也就是为什么通常用变频器的过流能力来描述其过载(转矩)能力. 并称为恒转矩调速(额定电流不变-->最大转矩不变)

结论: 当变频器输出频率从50Hz以上增加时, 电机的输出转矩会减小.

5. 其他和输出转矩有关的因素

发热和散热能力决定变频器的输出电流能力,从而影响变频器的输出转矩能力。

载波频率: 一般变频器所标的额定电流都是以最高载波频率, 最高环境温度下能保证持续输出的数值. 降低载波频率, 电机的电流不会受到影响。但元器件的发热会减小。

环境温度:就象不会因为检测到周围温度比较低时就增大变频器保护电流值.

海拔高度: 海拔高度增加, 对散热和绝缘性能都有影响.一般1000m以下可以不考虑. 以上每1000米降容5%就可以了.

6. 矢量控制是怎样改善电机的输出转矩能力的?

此功能增加变频器的输出电压(主要是低频时),以补偿定子电阻上电压降引起的输出转矩损失,从而改善电机的输出转矩。

$ 改善电机低速输出转矩不足的技术

使用"矢量控制",可以使电机在低速,如(无速度传感器时)1Hz(对4极电机,其转速大约为30r/min)时的输出转矩可以达到电机在50Hz供电输出的转矩(最大约为额定转矩的150%)。

对于常规的V/F控制,电机的电压降随着电机速度的降低而相对增加,这就导致由于励磁不足,而使电机不能获得足够的旋转力。为了补偿这个不足,变频器中需要通过提高电压,来补偿电机速度降低而引起的电压降。变频器的这个功能叫做"转矩提升"(*1)。

转矩提升功能是提高变频器的输出电压。然而即使提高很多输出电压,电机转矩并不能和其电流相对应的提高。 因为电机电流包含电机产生的转矩分量和其它分量(如励磁分量)。

"矢量控制"把电机的电流值进行分配,从而确定产生转矩的电机电流分量和其它电流分量(如励磁分量)的数值。

[[

"矢量控制"可以通过对电机端的电压降的响应,进行优化补偿,在不增加电流的情况下,允许电机产出大的转矩。此功能对改善电机低速时温升也有效。

7.变频器制动的情况:

*1: 制动的概念:指电能从电机侧流到变频器侧(或供电电源侧),这时电机的转速高于同步转速.负载的能量分为动能和势能. 动能(由速度和重量确定其大小)随着物体的运动而累积。当动能减为零时,该事物就处在停止状态。机械抱闸装置的方法是用制动装置把物体动能转换为摩擦和能消耗掉。

对于变频器,如果输出频率降低,电机转速将跟随频率同样降低。这时会产生制动过程. 由制动产生的功率将返回到变频器侧。这些功率可以用电阻发热消耗。在用于提升类负载,在下降时, 能量(势能)也要返回到变频器(或电源)侧,进行制动.这种操作方法被称作"再生制动",而该方法可应用于变频器制动。在减速期间,产生的功率如果不通过热消耗的方法消耗掉,而是把能量返回送到变频器电源侧的方法叫做"功率返回再生方法"。在实际中,这种应用需要"能量回馈单元"选件。

怎样提高制动能力?

为了用散热来消耗再生功率,需要在变频器侧安装制动电阻。为了改善制动能力,不能期望靠增加变频器的容量来解决问题。请选用"制动电阻"、"制动单元"或"功率再生变换器"等选件来改善变频器的制动容量

8.关于冷却风扇

一般功率稍微大一点的变频器, 都带有冷却风扇。同时,也建议在控制柜上出风口安装冷却风扇。进风口要加滤网以防止灰尘进入控制柜。 注意控制柜和变频器上的风扇都是要的,不能谁替代谁。其他关于散热的问题

1、在海拔高于1000m的地方,因为空气密度降低,因此应加大柜子的冷却风量以改善冷却效果。理论上变频器也应考虑降容,1000m每-5%。但由于实际上因为设计上变频器的负载能力和散热能力一般比实际使用的要大, 所以也要看具体应用。比方说在1500m的地方,但是周期性负载,如电梯,就不必要降容。

2、 开关频率:变频器的发热主要来自于IGBT, IGBT的发热有集中在开和关的瞬间。 因此开关频率高时自然变频器的发热量就变大了。 有的厂家宣称降低开关频率可以扩容, 就是这个道理。

变频器工作原理及应用

发布时间:2011-09-12 10:18 来源:深圳变频器维修网 点击: 471次

一、变频器的定义

CVCF 是 Constant Voltage and Constant Frequency 的缩写,意为恒电压、恒频率,也就是人们所说的恒压恒频。

我们使用的电源分为交流电源和直流电源,一般的直流电源大多是由交流电源通过变压器变压,整流滤波后得到的。交流电源在人们使用电源中占总使用电源的95%左右。

无论是用于家庭还是用于工厂,单相交流电源和三相交流电源,其电压和频率均按各国的规定有一定的标准,如我国大陆规定,直接用户单相交流电为220V,三相交流电线电压为380V,频率为50Hz,其它国家的电源电压和频率可能于我国的电压和频率不同,如有单相100V/60Hz,三相200V/60Hz等等,标准的电压和频率的交流供电电源叫工频交流电。

通常,把电压和频率固定不变的工频交流电变换为电压或频率可变的交流电的装置称作“变频器”。 为了产生可变的电压和频率,该设备首先要把电源的交流电变换为直流电(DC),这个过程叫整流。 把直流电(DC)变换为交流电(AC)的装置,其科学术语为“inverter”(逆变器)。

一般逆变器是把直流电源逆变为一定的固定频率和一定电压的逆变电源。对于逆变为频率可调、电压可调的逆变器我们称为变频器。

变频器输出的波形是模拟正弦波,主要是用在三相异步电动机调速用,又叫变频调速器。

对于主要用在仪器仪表的检测设备中的波形要求较高的可变频率逆变器,要对波形进行整理,可以输出标准的正弦波,叫变频电源。一般变频电源是变频器价格的15--20倍。

由于变频器设备中产生变化的电压或频率的主要装置叫“inverter”,故该产品本身就被命名为“inverter”,即:变频器

变频器也可用于家电产品。使用变频器的家电产品中,不仅有电机(例如空调等),还有荧光灯等产品。

用于电机控制的变频器,既可以改变电压,又可以改变频率。但用于荧光灯的变频器主要用于调节电源供电的频率。

变频器的工作原理被广泛应用于各个领域。例如计算机电源的供电,在该项应用中,变频器用于抑制反向电压、频率的波动及电源的瞬间断电

二、变频器的结构与分类简介

变频器的基本结构

变频器是把工频电源

(50HZ或则60HZ)变换成各种频率的交通电源,以实现电机的变速运行的设备,其中控制电路完成对主电路的控制,整流电路将交流电变换成直流电,直流中间电对整流电路的输出进行平滑滤波,逆变电将直流电再逆变成交流电。对于如矢量控制变频器这种需要大量运算的变频器来说,有时还需要一个进行转矩计算的CPU以及一些相应电路。

变频器的分类

变频器的分类方法有多种,按照主电路工作方式份类,可以分为电压型变频器和电流型变频器;按照开关式分类,可以分为PAM控制变频器和高载频PWM控制变频器;按照工作原理分类,可以分为V/F控制变频器、转差变频控制变频器和矢量控制变频器等;按照用途分类,可以分为通用变频器、专用变频器、高频变频器单相变频器等。

三、变频器的组成单元

变频器的组成

变频器是利用电力半导体器件的通断作用把电压、频率固定不变的交流电变成电压、频率都可调的交流电源。

现在使用的变频器主要采用交—直—交方式(VVVF变频或矢量控制变频),先把工频交流电源通过整流器转换成直流电源,然后再把直流电源转换成频率、电压均可控制的交流电源以供给电动机。

变频器主要由整流(交流变直流)、滤波、再次整流(直流变交流)、制动单元、驱动单元、检测单元微处理单元等组成的。如下图:

电路分析与元器件作用

(1)、 交-直部分整流电路:由VD1-VD6六个整流二极管组成不可控全波整流桥。对于380V的额定电源,一般二极管反向耐压值应选1200V,二极管的正向电流为电机额定电流的1.414-2倍。 电容C1:是吸收电容,整流电路输出是脉动的直流电压,必须加以滤波,

变压器是一种常见的电气设备, 可用来把某种数值的交变电压变换为同频率的另一数值的交变电压,也可以改变交流电的数值及变换阻抗或改变相位。

压敏电阻:有三个作用,一过电压保护,二耐雷击要求,三安规测试需要.

热敏电阻:过热保护

霍尔:安装在UVW的其中二相,用于检测输出电流值。选用时额定电流约为电机额定电流的2倍左右。 充电电阻:作用是防止开机上电瞬间电容对地短路,烧坏储能电容开机前电容二端的电压为 0V;所以在上电(开机)的瞬间电容对地为短路状态。如果不加充电电阻在整流桥与电解电容之间,则相当于380V电源直接对地短路,瞬间整流桥通过无穷大的电流导致整流桥炸掉。一般而言变频器的功率越大,充电电阻越小。充电电阻的选择范围一般为:10-300Ω。

储能电容:又叫电解电容,在充电电路中主要作用为储能和滤波。PN端的电压电压工作范围一般在 430VDC~700VDC 之间,而一般的高压电容都在 400VDC左右,为了满足耐压需要就必须是二个400VDC的电容串起来作800VDC。容量选择≥60uf/A

均压电阻:防止由于储能电容电压的不均烧坏储能电容;因为二个电解电容不可能做成完全一致,这样每个电容上所承受的电压就可能不同,承受电压高的发热严重(电容里面有等效串联电阻)或超过耐压值而损坏 。

C2电容;吸收电容,主要作用为吸收IGBT的过流与过压能量。

(2)、直-交部分

VT1-VT6逆变管(IGBT绝缘栅双极型功率管):构成逆变电路的主要器件,也是变频器的核心元件。把直流电逆变频率,幅值都可调的交流电。

VT1-VT6是续流二极:作用是把在电动机在制动过程中将再生电流返回直流电提供通道并为逆变管VT1-VT6在交替导通和截止的换相过程中,提供通道。

(3)、控制部分:电源板、驱动板、控制板(CPU板)

电源板:开关电源电路向操作面板、主控板、驱动电路、检测电路及风扇等提供低压电源, 开关电源提供的低压电源有:±5V、±15V 、±24V向CPU其附属电路、控制电路、显示面板等提供电源。

驱动板:主要是将CPU生成的PWM脉冲经驱动电路产生符合要求的驱动信号激励IGBT输出电压。 控制板(CPU板):也叫CPU板相当人的大脑,处理各种信号以及控制程序等部分

四、变频器调速原理

(1) r/min电机旋转速度单位:每分钟旋转次数,也可表示为rpm。例如:4极电机 60Hz 1,800 [r/min],4极电机 50Hz 1,500 [r/min],电机的旋转速度同频率成比例。

本文中所指的电机为感应式交流电机,在工业领域所使用的大部分电机均为此类型电机。感应式交流电机(以后简称为电机)的旋转速度近似地取决于电机的极数和频率。电机的极数是固定不变的。由于极数值不是一个连续的数值(为2的倍数,例如极数为2,4,6),所以不适合改变极对数来调节电机的速度。另外,频率是电机供电电源的电信号,所以该值能够在电机的外面调节后再供给电机,这样电机的旋转速度就可以被自由的控制。因此,以控制频率为目的的变频器,是做为电机调速设备的优选设备。 n = 60f/p,n: 同步速度,f: 电源频率 ,p: 电机极数,改变频率和电压是最优的电机控制方法 。如果仅改变频率,电机将被烧坏。特别是当频率降低时,该问题就非常突出。为了防止电机烧毁事故的发生,变频器在改变频率的同时必须要同时改变电压,例如:为了使电机的旋转速度减半,变频器的输出频率必须从60Hz改变到30Hz,这时变频器的输出电压就必须从200V改变到约100V。?例如:为了使电机的旋转速度减半,变频器的输出频率必须从60Hz改变到30Hz,这时变频器的输出电压就必须从200V改变到约100V。

五、变频器转矩

变频器输出转矩

( 1). 当电机开始运转时,变频器的输出电流

电机在工频电源供电时起动和加速冲击很大,而当使用变频器供电时,这些冲击就要弱一些。工频直接起动会产生一个大的起动电流。而当使用变频器时,变频器的输出电压和频率是逐渐加到电机上的,所以电机起动电流和冲击要小些。

通常,电机产生的转矩要随频率的减小(速度降低)而减小。减小的实际数据在有的变频器手册中会给出说明。

通过使用磁通矢量控制的变频器,将改善电机低速时转矩的不足,甚至在低速区电机也可输出足够的转矩。

( 2).转矩与输出频率的关系

当变频器调速到大于50Hz频率时,电机的输出转矩将降低-

通常的电机是按50Hz电压设计制造的,其额定转矩也是在这个电压范围内给出的。因此在额定频率之下的调速称为恒转矩调速. (T=Te, P<=Pe)

变频器输出频率大于50Hz频率时,电机产生的转矩要以和频率成反比的线性关系下降。

当电机以大于50Hz频率速度运行时,电机负载的大小必须要给予考虑,以防止电机输出转矩的不足。 举例,电机在100Hz时产生的转矩大约要降低到50Hz时产生转矩的1/2。

因此在额定频率之上的调速称为恒功率调速. (P=Ue*Ie)

变频器50Hz以上的应用情况

大家知道, 对一个特定的电机来说, 其额定电压和额定电流是不变的。

如变频器和电机额定值都是: 15kW/380V/30A, 电机可以工作在50Hz以上。

当转速为50Hz时, 变频器的输出电压为380V, 电流为30A. 这时如果增大输出频率到60Hz, 变频器的最大输出电压电流还只能为380V/30A. 很显然输出功率不变. 所以我们称之为恒功率调速.

因为P=wT (w:角速度, T:转矩). 由于P不变, w增加了, 所以转矩会相应减小。

我们还可以再换一个角度来看:

电机的定子电压 U = E + I*R (I为电流, R为电子电阻, E为感应电势)

可以看出, U,I不变时, E也不变.

而E = k*f*X, (k:常数, f: 频率, X:磁通), 所以当f由50-->60Hz时, X会相应减小

对于电机来说, T="K"*I*X, (K:常数, I:电流, X:磁通), 因此转矩T会跟着磁通X减小而减小.

同时, 小于50Hz时, 由于I*R很小, 所以U/f=E/f不变时, 磁通(X)为常数. 转矩T和电流成正比. 这也就是为什么通常用变频器的过流能力来描述其过载(转矩)能力. 并称为恒转矩调速(额定电流不变-->最大转矩不变)

结论: 当变频器输出频率从50Hz以上增加时, 电机的输出转矩会减小.

(3). 其他和输出转矩有关的因素

发热和散热能力决定变频器的输出电流能力,从而影响变频器的输出转矩能力。

载波频率: 一般变频器所标的额定电流都是以最高载波频率, 最高环境温度下能保证持续输出的数值. 降低载波频率, 电机的电流不会受到影响。但元器件的发热会减小。

环境温度:就象不会因为检测到周围温度比较低时就增大变频器保护电流值.

海拔高度: 海拔高度增加, 对散热和绝缘性能都有影响.一般1000m以下可以不考虑. 以上每1000米降容5%就可以了

转矩提升

此功能增加变频器的输出电压(主要是低频时),以补偿定子电阻上电压降引起的输出转矩损失,从而改善电机的输出转矩。

$ 改善电机低速输出转矩不足的技术

使用"矢量控制",可以使电机在低速,如(无速度传感器时)1Hz(对4极电机,其转速大约为30r/min)时的输出转矩可以达到电机在50Hz供电输出的转矩(最大约为额定转矩的150%)。

对于常规的V/F控制,电机的电压降随着电机速度的降低而相对增加,这就导致由于励磁不足,而使电机不能获得足够的旋转力。为了补偿这个不足,变频器中需要通过提高电压,来补偿电机速度降低而引起的电压降。变频器的这个功能叫做"转矩提升"(*1)。

转矩提升功能是提高变频器的输出电压。然而即使提高很多输出电压,电机转矩并不能和其电流相对应的提高。 因为电机电流包含电机产生的转矩分量和其它分量(如励磁分量)。

"矢量控制"把电机的电流值进行分配,从而确定产生转矩的电机电流分量和其它电流分量(如励磁分量)的数值。

"矢量控制"可以通过对电机端的电压降的响应,进行优化补偿,在不增加电流的情况下,允许电机产出大的转矩。此功能对改善电机低速时温升也有效。

六、变频器散热的问题

散热的重要性

: 变频器的故障率随温度升高而成指数的上升。使用寿命随温度升高而成指数的下降。环境温度升高10度,变频器使用寿命减半。 因此,我们要重视散热问题啊! 变频器的发热主要来自于IGBT, IGBT的发热有集中在开和关的瞬间。 因此开关频率高时自然变频器的发热量就变大了。 有的厂家宣称降低开关频率可以扩容, 就是这个道理。在变频器工作时,流过变频器的电流是很大的, 变频器产生的热量也是非常大的,不能忽视其发热所产生的影响

变频器安装在控制机柜中散热的方法

通常,变频器安装在控制柜中。我们要了解一台变频器的发热量大概是多少. 可以用以下公式估算: 发热量的近似值= 变频器容量(KW)×55 [W] 在这里, 如果变频器容量是以恒转矩负载为准的 (过流能力150% * 60s) 如果变频器带有直流电抗器或交流电抗器, 并且也在柜子里面, 这时发热量会更大一些。 电抗器安装在变频器侧面或测上方比较好。

这时可以用估算: 变频器容量(KW)×60 [W] 因为各变频器厂家的硬件都差不多, 所以上式可以针对各品牌的产品. 注意: 如果有制动电阻的话,因为制动电阻的散热量很大, 因此最好安装位置最好和变频器隔离开, 如装在柜子上面或旁边等。

变频器散热设计中都是以垂直安装为基础的,横着放散热会变差!

一般功率稍微大一点的变频器, 都带有冷却风扇。同时,也建议在控制柜上出风口安装冷却风扇。进风口要加滤网以防止灰尘进入控制柜。 注意控制柜和变频器上的风扇都是要的。风扇的散作用不能小视 在海拔高于1000m的地方,因为空气密度降低,因此应加大柜子的冷却风量以改善冷却效果。理论上变频器也应考虑降容,1000m每-5%。但由于实际上因为设计上变频器的负载能力和散热能力一般比实际使用的要大, 所以也要看具体应用。 比方说在1500m的地方,但是周期性负载,如电梯,就不必要降容。 七、变频器制动的情况

制动的概念

:指电能从电机侧流到变频器侧(或供电电源侧),这时电机的转速高于同步转速.负载的能量分为动能和势能. 动能(由速度和重量确定其大小)随着物体的运动而累积。当动能减为零时,该事物就处在停止状态。机械抱闸装置的方法是用制动装置把物体动能转换为摩擦和能消耗掉。对于变频器,如果输出频率降低,电机转速将跟随频率同样降低。这时会产生制动过程. 由制动产生的功率将返回到变频器侧。这些功率可以用电阻发热消耗。在用于提升类负载,在下降时, 能量(势能)也要返回到变频器(或电源)侧,进行制动.这种操作方法被称作"再生制动",而该方法可应用于变频器制动。在减速期间,产生的功率如果不通过热消耗的方法消耗掉,而是把能量返回送到变频器电源侧的方法叫做"功率返回再生方法"。在实际中,这种应用需要"能量回馈单元"选件。

变频器制动能力的改善?

为了用散热来消耗再生功率,需要在变频器侧安装制动电阻。为了改善制动能力,不能期望靠增加变频器的容量来解决问题。请选用"制动电阻"、"制动单元"或"功率再生变换器"等选件来改善变频器的制动容量

八、变频器如何选型

变频器选型很重要,如果选型不合理,轻则造成资金和时间的损失,重则造成生产事故、人员损伤。 变频器选择应从以下几个方面考虑:

变频器类型选择

变频器可分为通用型和专用型,一般的机械负载和要求高过载情况,选择通用型变频器。专用型变频器又可分为风泵专用型、电梯专用型、张力控制专用型等。根据自身应用环境加以选择。

变频器容量选择

变频器的容量选择是最重要的,应从负载的实际负荷电流、启动转矩、控制方式来合理选择。如负载是风机、水泵,则选择风泵专用型与电机同功率即可;对罗茨风机和深井泵应选择风泵专用型比电机功率大一档的变频器。启动转矩是容易忽视的选项,对大的惯量负载,变频器可能要比电机功率加大数档。 变频器性价比选择

变频器的性价比是仁者见仁,智者见智。在这里不多说了,不要看广告,要看疗效。

变频器售后服务选择

变频器的售后服务是选择品牌的关键,进口品牌质量可靠,价格高,售后服务好,但是过了保修期,维修的价格非常高。国产品牌质量良莠不齐,质量好的已和进口品牌不相上下,质量差的就不好说了。售后服务好,即使过了保修期,维修价格也算公道。

变频器知识问答

1、什么是变频器?

变频器是利用电力半导体器件的通断作用将工频电源变换为另一频率的电能控制装置,

艾米克变频器

能实现对交流异步电机的软起动、变频调速、提高运转精度、改变功率因数、过流/过压/过载保护等功能。国内技术较领先的品牌有汇川、正弦、英威腾、三 晶、欧瑞、蓝海华腾、紫日、阿尔法、上海亚泰等。

2、PWM和PAM的不同点是什么?

PWM是英文Pulse Width Modulation(脉冲宽度调制)缩写,按一定规律改变脉冲列的脉冲宽度,以调节输出量和波形的一种调值方式。PAM是英文Pulse Amplitude Modulation (脉冲幅度调制) 缩写,是按一定规律改变脉冲列的脉冲幅度,以调节输出量值和波形的一种调制方式。

3、电压型与电流型有什么不同?

变频器的主电路大体上可分为两类:电压型是将电压源的直流变换为交流的变频器,直流回路的滤波是电容;电流型是将电流源的直流变换为交流的变频器,其直流回路滤波是电感。

4、为什么变频器的电压与频率成比例的改变?

任何电动机的电磁转矩都是电流和磁通相互作用的结果,电流是不允许超过额定值的,

变频器

否则将引起电动机的发热。因此,如果磁通减小,电磁转矩也必减小,导致带载能力降低。

由公式E=4.44*K*F*N*Φ 可以看出,在变频调速时,电动机的磁路随着运行频率fX是在相当大的范围内变化,它极容易使电动机的磁路严重饱和,导致励磁电流的波形严重畸变,产生峰值很高的尖峰电流。 因此,频率与电压要成比例地改变,即改变频率的同时控制变频器输出电压,使电动机的磁通保持一定,避免弱磁和磁饱和现象的产生。这种控制方式多用于风机、泵类节能型变频器。

5、电动机使用工频电源驱动时,电压下降则电流增加;对于变频器驱动,如果频率下降时电压也下降,那么电流是否增加?

频率下降(低速)时,如果输出相同的功率,则电流增加,但在转矩一定的条件下,电流几乎不变。

6、采用变频器运转时,电机的起动电流、起动转矩怎样?

采用变频器运转,随着电机的加速相应提高频率和电压,起动电流被限制在150%额定电流以下(根据机种不同,为125%~200%)。用工频电源直接起动时,起动电流为额定电流6~7倍,因此,将产生机械电气上的冲击。采用变频器传动可以平滑地起动(起动时间变长)。起动电流为额定电流的1.2~1.5倍,起动转矩为70%~120%额定转矩;对于带有转矩自动增强功能的变频器,起动转矩为100%以上,可以带全负载起动。

7、V/f模式是什么意思?

频率下降时电压V也成比例下降,这个问题已在回答4说明。

变频器

V与f的比例关系是考虑了电机特性而预先决定的,通常在控制器的存储装置(ROM)中存有几种特性,可以用开关或标度盘进行选择。

8、按比例地改V和f时,电机的转矩如何变化?

频率下降时完全成比例地降低电压,那么由于交流阻抗变小而直流电阻不变,将造成在低速下产生地转矩有减小的倾向。因此,在低频时给定V/f,要使输出电压提高一些,以便获得一定地起动转矩,这种补偿称增强起动。可以采用各种方法实现,有自动进行的方法、选择V/f模式或调整电位器等方法。

9、在说明书上写着变速范围60~6Hz,即10:1,那么在6Hz以下就没有输出功率吗?

在6Hz以下仍可输出功率,但根据电机温升和起动转矩的大小等条件,最低使用频率取6Hz左右,此时电动机可输出额定转矩而不会引起严重的发热问题。变频器实际输出频率(起动频率)根据机种为0.5~3Hz。。

10、对于一般电机的组合是在60Hz以上也要求转矩一定,是否可以?

通常情况下时不可以的。在60Hz以上(也有50Hz以上的模式)电压不变,大体为恒功率特性,在 高速下要求相同转矩时,必须注意电机与变频器容量的选择。

11、所谓开环是什么意思?

给所使用的电机装置设速度检出器(PG),将实际转速反馈给控制装置进行控制的,称为“闭环 ”,不用PG运转的就叫作“开环”。通用变频器多为开环方式,也有的机种利用选件可进行PG反馈.无速度传感器闭环控制方式是根据建立的数学模型根据磁通推算电机的实际速度,相当于用一个虚拟的速度传感器形成闭环控制。

12、实际转速对于给定速度有偏差时如何办?

开环时,变频器即使输出给定频率,电机在带负载运行时,电机的转速在额定转差率的范围内(1%~5%)变动。对于要求调速精度比较高,即使负载变动也要求在近于给定速度下运转的场合,可采用具有PG反馈功能的变频器(选用件)。

13、如果用带有PG的电机,进行反馈后速度精度能提高吗?

具有PG反馈功能的变频器,精度有提高。但速度精度的值取决于PG本身的精度和变频器输出频率的分辨率。

14、失速防止功能是什么意思?

如果给定的加速时间过短,变频器的输出频率变化远远超过转速(电角频率)的变化,变频器将因流过过电流而跳闸,运转停止,这就叫作失速。为了防止失速使电机继续运转,就要检出电流的大小进行频率控制。当加速电流过大时适当放慢加速速率。减速时也是如此。两者结合起来就是失速功能。

15、有加速时间与减速时间可以分别给定的机种,和加减速时间共同给定的机种,这有什么意义?

加减速可以分别给定的机种,对于短时间加速、缓慢减速场合,或者对于小型机床需要严格给定生产节拍时间的场合是适宜的,但对于风机传动等场合,加减速时间都较长,加速时间和减速时间可以共同给定。

16、什么是再生制动?

电动机在运转中如果降低指令频率,则电动机变为异步发电机状态运行,作为制动器而工作,这就叫作再生(电气)制动。

17、是否能得到更大的制动力?

从电机再生出来的能量贮积在变频器的滤波电容器中,由于电容器的容量和耐压的关系,通用变频器的再生制动力约为额定转矩的10%~20%。如采用选用件制动单元,可以达到50%~100%。

18、请说明变频器的保护功能?

保护功能可分为以下两类:

(1) 检知异常状态后自动地进行修正动作,如过电流失速防止,再生过电压失速防止。

(2) 检知异常后封锁电力半导体器件PWM控制信号,使电机自动停车。如过电流切断、再生过电压切断、半导体冷却风扇过热和瞬时停电保护等。

19、为什么用离合器连接负载时,变频器的保护功能就动作?

用离合器连接负载时,在连接的瞬间,电机从空载状态向转差率大的区域急剧变化,流过的大电流导致变频器过电流跳闸,不能运转。

20、在同一工厂内大型电机一起动,运转中变频器就停止,这是为什么?

电机起动时将流过和容量相对应的起动电流,电机定子侧的变压器产生电压降,电机容量大时此压降影响也大,连接在同一变压器上的变频器将做出欠压或瞬停的判断,因而有时保护功能(IPE)动作,造成停止运转。

21、什么是变频分辨率?有什么意义?

对于数字控制的变频器,即使频率指令为模拟信号,输出频率也是有级给定。这个级差的最小单位就称为变频分辨率。

变频分辨率通常取值为0.015~0.5Hz.例如,分辨率为0.5Hz,那么23Hz的上面可变为23.5、24.0 Hz,因此电机的动作也是有级的跟随。这样对于像连续卷取控制的用途就造成问题。在这种情况下,如果分辨率为0.015Hz左右,对于4级电机1个级差为1r/min 以下,也可充分适应。另外,有的机种给定分辨率与输出分辨率不相同。

22、装设变频器时安装方向是否有限制。

变频器内部和背面的结构考虑了冷却效果的,上下的关系对通风也是重要的,因此,对于单元型在盘内、挂在墙上的都取纵向位,尽可能垂直安装。

23、不采用软起动,将电机直接投入到某固定频率的变频器时是否可以?

在很低的频率下是可以的,但如果给定频率高则同工频电源直接起动的条件相近。将流过大的起动电流(6~7倍额定电流),由于变频器切断过电流,电机不能起动。

24、电机超过60Hz运转时应注意什么问题?

超过60Hz运转时应注意以下事项:

(1)机械和装置在该速下运转要充分可能(机械强度、噪声、振动等)。

(2)电机进入恒功率输出范围,其输出转矩要能够维持工作(风机、泵等轴输出功率于速度的立方成比例增加,所以转速少许升高时也要注意)。

(3)产生轴承的寿命问题,要充分加以考虑。

(4)对于中容量以上的电机特别是2极电机,在60Hz以上运转时要与厂家仔细商讨。

25、变频器可以传动齿轮电机吗?

根据减速机的结构和润滑方式不同,需要注意若干问题。在齿轮的结构上通常可考虑70~80Hz为最大极限,采用油润滑时,在低速下连续运转关系到齿轮的损坏等。

26、变频器能用来驱动单相电机吗?可以使用单相电源吗?

基本上不能用。对于调速器开关起动式的单相电机,在工作点以下的调速范围时将烧毁辅助绕组;对于电容起动或电容运转方式的,将诱发电容器爆炸。变频器的电源通常为3相,但对于小容量的,也有用单相电源运转的机种。

27、变频器本身消耗的功率有多少?

它与变频器的机种、运行状态、使用频率等有关,但要回答很困难。不过在60Hz以下的变频器效率大约为94%~96%,据此可推算损耗,但内藏再生制动式(FR-K)变频器,如果把制动时的损耗也考虑进去,功率消耗将变大,对于操作盘设计等必须注意。

28、为什么不能在6~60Hz全区域连续运转使用?

电路构成。由+5V供电电路、复位电路、晶振电路、外接存储器电路、操作显示面板的数码显示电路和键盘电路组成。

图1-5为CPU主板电路之二一数字/模拟信号控制端子电路,是处理变频器的控制端子输入、输出的数字与模

拟信号的。10、 11控制端子输出变频器的状态〔运转或故障)开关量信号。RP1输人面板频率指令信号。2端子输人控制端子输人的模拟电压信号一频率指令信号。输人信号的切换由IC4(BU4066BCK)双向模拟开

关控制

图1-6为

CPU主板电路之三一数字控剁端子电路。电路处理的都是数字开关量信号。用户用外接按钮、

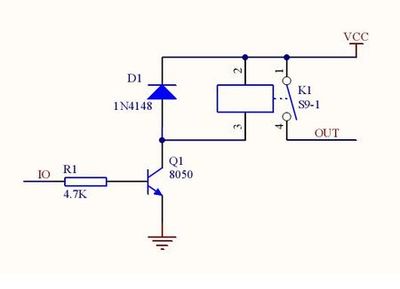

开关等,通过数字控制端子,控制变频器的启停和故障复位等。3~9端子为控制信号输入端子,控制信号经光耦合器输人到CPU引脚。继电器K输出变频器的工作状态信号,是无源触点输出。VT1,PC2、运算放大器IC6等电路,是将CPU 76脚输出的PWM脉冲信号,经光电隔离、数/模转换、低通滤波成模拟电压信号,供外接电压表来显示运行频率的。电路传输的实际也为开关量信号。

本文关键词为 .变频器维修,实例分析,变频器整机,电路分析

本文来源于www.xiugk.com 如需转载请注明出处

变频器维修案例之故障分析大全

发布时间:2011-09-21 07:50 来源:深圳变频器维修网 点击: 246次

在变频器维修中,不少三菱A240-22K变频器,都是坏模块!此中最大的缘故起因是保养不好,如散热器尘多堵塞、电路板太脏、散热硅脂失效等,这变频器的输出模块(是一体化模块,就是坏一起也要整个换掉,维修代价高!好的模块也难找!假如你的变频器还没坏,则要多加警惕保养!特别是气候酷热的炎天!

在变频器一样平常利用进程中,把三菱A240-5.5KW变频器换成A540-5.5KW时把A540-5.5KW“N”线接地!一送电变频器就发出巨响!变频器破坏严峻!一方面是A540-5.5KW的“N”线与A240-5.5KW变频器的地线的位置相似!有的电工没看清楚就把地线接上去;有的电工则误以为“N”线就是地线!因此请宽大用户务必警惕接线!

那么表面一样的模块怎样测出其电流的巨细,着实很简单,只要用电容表,测出模块G-E或C-E结的电容量,电流大的电容量也大!留意要在同范例的模块中比力!

别的的就是在给变频器试机时发明变频器输出电压有1000多伏(输入380V),问是否是变频器妨碍?是否会烧电机?他还不明白变频器只会降压,不会升压!!原来他是用数字万用表丈量,由于变频器输出电压是高频载波,平凡没防滋扰的数字表在这里丈量是很禁绝!

有此粗心的电工在给三菱A540变频器的帮助电源(R1、T1)接线时没有拿掉短接片,结果在把变频器烧掉后还弄不明白其原理,原来当短接片没拿掉时,变频器内部R与R1、T与T1是已连在一起,电工以为从R、T引来两条线没有分别,结果把R接到S1、T接到R1,造成相间短路,由于R与R1、T与T1的连线是通过电源板的中心层,结果把电源板烧掉,爆开成两层!一样平常环境下没须要接帮助电源(R1、T1)!

有的维修新手在维修变频器时不懂利用假负载,一当驱动有妨碍,烧掉模块后就说模块质量不好!假负载就是用一个几百欧的电阻(电灯炮也可以),串在主回路上,如有快熔就把它拿掉,装上电阻;没有快熔则可在主回上任何地方断开,串上这电阻!这个电阻起到限流作用,当模块有短路时也不会把模块烧掉,等开机后丈量变频器输出正常,才把这假负载撤掉!

近来维修一台安川616G5-55KW变频器,破坏严峻,其原来是有一个快熔断了(三相各有一个快熔),电工大概是没有履历,没有查抄模块是否有题目,又一时找不到快熔,就用一条铜线代替,开机后发出一声巨响,两个模块炸裂,吸取回路坏,推动板也无法维修,换新板,造成庞大丧失!按我们履历,假如快熔断则模块大多有题目,但模块坏快熔不肯定断!铜线代替快熔的做法我们已见过不少次,在变频器或仪器的输入端的氛围开关上加了压敏电阻(380V用821K,220V471K),如许当有高压电时压敏就会短路,氛围开关跳闸,掩护了变频器,变频器妨碍率大大减小,压敏电阻很自制,这个要领可说是花小钱办大事! 用压敏电阻保住很多变频器及针织机器的电子板!可收结果是显着的!我们维修变频器那么自制就是充实利用模块的互换性,避开用市场上热销的模块,不然模块代价高或难找到!

怎样选购模块:维修变频器,判定模块的质量也是关键!起首你要看模块是否被拆开过(看表面陈迹),如今有很多模块是维修过的,参数正常但质量很差!耐压值是最紧张的参数,可用耐压表丈量, 这要领是最简单最根本的丈量要领,是维修新手可以做到的,专业的可不是如许丈量!

不少人维修变频器调换的模块没几天又坏掉,弄不清缘故起因就拿到我们这里来,原来是有的螺丝没拧紧!看起来好象是小事,但对变频器却是致命的!我们发明,有很多变频器当装在有震动的装备上(如产业洗衣机、机床等)运行一段时间后,其主回路的毗连螺丝和模块的紧固螺丝轻易松动,此时开始破坏

一样平常是模块,假如换了模块后没有紧固别的螺丝,则模块很快坏掉,就抱怨模块质量不好!也特别夸大不要把变频器装在有震动的装备上,不然多好的变频器大概很快就坏了!

我们常常看到有的维修能手过于自大,维修变频器不消假负载,以为太贫苦,结果还是有烧模块的大概!假如用假负载,险些可做到十拿九稳!除非你买的是假模块!!电容量也相应镌汰,主板、驱动板电路简单,掩护成果少,变频器轻易坏!对付一些运行安稳、负载轻、简单调速的电机,用那些质料缩水的变频器倒不要紧;假如是用在负载重、速率变革快、常常急刹车的电机,那你最好就不要贪自制,不然得不偿失!

在变频器装在震荡很大的生产线上,紧固模块的螺丝大多松了!如许由于模块散热不好而烧掉!着实变频器阐明书都有夸大这题目,只不外很多人不知道其结果而没有去存眷! 着实维修变频器不必要三相电源,用一个单相220/380变压器(200VA左右)就可以了,发动空载110KW变频器都没事,有个别牌子变频器(日立、丹佛斯、施耐德)有输入缺相掩护成果,可在电路板上取消这成果。维修睦的变频器也不必试满负载(有条件固然比力好),只要试一下小电机,丈量输出电压、电流是否均衡,听听电机的声音是否正常就可以了。

用压缩氛围给变频器清尘时把变频器主板弄坏,大概拭浇猷东西吹到主板上引起短路而搞坏的,压缩氛围通常带有水份,并且风力太大,最好用电吹风,没有履历的就不要去整理电路板,只整理电扇及散热铝片的尘就可以了

本文关键词为:变频器维修,变频器维修案例

玉林变频器维修之康沃变频器整机电路

发布时间:2011-09-24 07:52 来源:玉林变频器维修网 点击: 392次

1.电源/驱动板电路(含主电路)

变频器中的小功率((;型机15KW以下)机型,往往采用一体化模块,即将三相整流电路与逆变输出电路集成于一个模块内,模块内部还有制动开关管和模块温度检测电路。对干中功率机型,整流和逆变电路便由分立式〔双管或单管)模块构成了,制动电路和模块温度检测也是独立设置的。图1-7为康沃CVF-G5.5KW功率变频器主电路R44、R45为充电电阻MC为充电继电器的常开触点。R44、 R45和MC构成预充电电路。P1、PB端子为外接制动电阻端子,机器已有内置制动电阻。储能电容是在焊接在电路板上的,TA1和TA2为两只串接于

U、W输出端的电子型电流互感器,将输出电流信号经CON1端子传输到后级电流检测电路。 开关电源电路(见图1-8〕提供整机的控制用电,电流输人取自直流回路P1、N两端的

530V三相整流电压,又称为直流回路电压。U1(3844B)为开关电源专用振荡芯片,在变

频器开关电源电路中被广泛应用。开关电源的一次侧电路可分为振荡电路和稳压电路两个支

路。二次绕组的整流滤波电路,提供+24V、+15V、 -15V、+5V四路控制用电,和四路

驱动电路所需的22V隔离电源(在驱动电路中画出〉。本电路输出的+18V、 -18V、+8V

电压,进入CPU主板后经稳压电路,再处理成+15V、 -15V、 三路供电。

VD7整流正电压,经R30

、C22.R31.R47滤波和分压后,输入CPU,作为直流回路的电压采样信号。

+24V电源还提供充电继电器线圈的供电和散热风扇的供电。充电继电器和散热风扇是由CPU发出的开关指令信号控制的。

CON1为电源/驱动板与CPU主板之间的排线连揆端子。在电源驱动板上标注为CON1 , CPU主板上标注为CON2,但引线次序一致。

小功率变频器的驱动电路,很多采用了丁 TLP250光耦合器作为驱动IC(见图1-9〉, TLP250内部不含IGBT保护电路。U+、V+、W+三路逆变脉冲输出电路用来驱动上三臂. IGBT因EU、EV、 EW三路信号的"地"即是U、 V、 W三个输出端,不能共于一点,故驱动电路的供电采用了三路相互隔离的供电电源。U-、V-、W-三路逆变脉冲信号驱动下三臂IGBT,此三路信号"地"一EX、EY、EZ是连接于一点的,实际上为直流回路的N端,故下三臂IGBT的驱动电路共用了一组供电电源。

驱动电路的四路供电由开关电源的二次侧的4

个负载绕组提供,经整流、滤波后,又经简单稳压电路分为正、负两路供电,正供电提供IGBT的激励电压,控制其开通;而负供电则提供IGBT的截止电压,控制其关断。在停机状态,负截止电压是一直加在IGBT的栅-射极回路的。

写操作和存储功能;C PU通过三线通信方式与操作显示面板进行通信;对变频器的控制和相关数据传输,也通过冗IC4 (ADM483)半双工收发器与上位机或PLC来实现。

变频器的数字夂模拟控制端子,一方面接受用户控制指令,用于对变频器起停和频率调节等控制,一方面又将变频器的工作状态传达给用户,便于工作监控。图1-11左侧为数字输人信号控制端子;右上侧为数字输出〈变频器状态)信号端子电路;右侧中部为模拟量输人输出信号端子,用于输人频率指令和输出0~10V的输出频率监控电压;右下侧电路为模块温度信号输入和两路开关量控制信号输出。

变频器的控制端子是通过光耦合器直接与CPU连接的。其他信号的出人,对整机工作过程的控制,也是由CPU直接"发号施令"来完成的。

CPU的一个重要功用即是用软件方式生成六路PWM逆变脉冲,经反相驱动器送人电源八驱动板的驱动电路驱动IGBT,实现三相逆变输出。从CPU6个引脚输出的六路逆变脉冲信号,往往经过一级反相或同相驱动器,再送入后级驱动电路,但个别机型,也有从的引脚直接连接至驱动电路的。相对于驱动电路(脉冲后级电路),图1-12所示电路又称为逆变脉冲的前级电路。

从开关电源来的+18V、 -18V电源经VOL3、 VOL2稳压成+15V、 -15V电源,供电流、电压检测电路(见图1-13〕。从电流互感器来的U、V两相电流信号,经CON2排线端子引人到CPU主板的电流检测电路(见图1-13〉。根据机型不同,电流检测电路有在电源乂驱动板上的,但大部分变频器电流检测电路则全部在CPU主板上。如在电源义驱动板上,则称为前级(或前置)电流检测电路。电路由运算放大器构成,

将电流互感器来的检测信号

放大处理后,送入后级电流检测(故障末级)处理电路。由后级电流检测〈故障信号末级电路)处理电路将电流检测〔故障)信号送人CPU。

IU信号经IC7放大,从1脚输出,直接送入CPU的3脚,提供运行电流显示、参与运算控制及保护。 本电路处理的是模拟信号。

由前级电流电压检测电路来的模拟信号,都要送人末级故障信号电路〔见图1-14〉, 进一步处理为〔可

控)开关量信号后,再输入

CPU,主要用于故障报警和停机保护。

末级故障信号电多由电压比较器〔迟滞比较器)和数字电路所构成,信号的输入(有效与无效和动作起控点)受CPU输出指令的控制;末级故障信号电路与驱动电路有故障联锁关系,故障信号生效时,六路脉冲传输通道被封锁。

电压检测信号一路经冗10电压跟随器直接送入IC10,用作过、欠电压报警,停机保护和参与输出控制;一路又经电压比较器处理成制动信号,控制逆变模块中的制动开关管。有的机型中,制动信号是直接由CPU输出的。

相对于采用IPM模块的机型,采用普通化IGBT模块的机型,电流/电压检测(故障信号) 电路,成为CPU主板电路重要的构成和故障维修内容。

通过变频器整机电路的构成,读者应能形成:

1)对变频器电路一个概括的认识。了解变频器由哪几大块电路所构成,电源7驱动板由哪几部分电路构成,CPU!主板电路由哪几部分电路所构成。

2)对局部电路的认识和特点掌握,如驱动电路由6片驱动IC构成,其特点为正、负双电源供电。

3)对某一信号流程的掌握,如逆变脉冲信号通路,由CUP个PWM端口,至反相驱动器(脉冲前级电路)以及至驱动电路(脉冲后级电路)的信号传输通路。

4)对电路类型的掌握,如电流检测电路,前级电路采用运算放大器〈反相放大器)来处理模拟信号;而后级电流检测电路,则采用电压比较器,与数字电路、CPU指令相配合, 处理开关量信号。

5)掌握信号的不同用途,如电流/电压检测电路,模拟信号直接送入CPU的,供操作显示面板的电流显示和参与程序运算、输出控制等,变换为开关量再输入CPU的,则起到故障报警、停机保护等作用。

2、CPU主路电板

图1_10为CPU工作的基本电路。

开关电源二次绕组输出的+8V电源经VOL1 (L7805CV)稳压成+5V,加到CPU的VCC.VSS和AVCC、AVSS引脚,提供CPU芯片的供电CPU的22、 23脚外接晶振、电容元件,与内部振荡电路一起,提供

工作时钟;19脚外接由晶体管VT4等构成的复位电路,提供上电瞬间的低脉冲复位电平;IC2 (93C66)外部存储器与CPU的4个引脚相连,完成读/

玉林变频器维修之变频器维修特点与准备

发布时间:2011-09-25 07:59 来源:玉林变频器维修网 点击: 321次

1.变频器电路的维修特点

对变频器各部分电路故障率的划分,很难有精准的统一的标准。维修层次的一不样,得

出各电路故障率的结论肯定会有差异。以大我们大量的维修实例作为参照,可以确定一个大致的范围:主电路的故障率约占到40%,其中逆变模块的故障率最高,能占到25%, 整流模块和储能电容器及充电电阻、充电接触器的故障率占到15%;开关电源的故障率约占30%;各类检测电路的故障率约占15%。,控制端子等CPU外围电路故障率约占13%,而CPU本身和外挂存储器的故障率仅占到2%左右。

变频器的生产与应用,已有20年的历史,不算新产品。但国产机的生产及普及应用, 却是近几年的事情。早期投入市场的,进口品牌较多,目前已进人故障多发期,形成了较大的维修量。近几年各个层次的变频器生产厂家蜂拥而上,品牌之多,质量上参差不齐,电路上各出机杼,性能上更新换代之快,使人有目不暇接之感。

正是有了电力电子器件研发的成功和广泛应用,有了微控制器在控制领域上的拓展,才有了变频器这样一个在电力拖动系统被大量应用的工控产品。随着技术的进步以及"综合学科"和"边缘学科"的出现,要求维修者技术知识的储备尽量全面一点才好。变频器的应用和维修,在技术上是一个很宽泛的"面",因为变频器是弱电(微电子)和强电(电力开关器件)的有机结合,是软件和硬件的有机结合,它强大的功能、各种完善的检测和保护电路、控制上的智能化和灵活性、电路元器件的非通用性和特殊要求,说明着这类机器的独特性,也势必决定着独特的检测思路和检测方法一维修者不能再用以往检修纯硬件电路、的眼光来检修变频器了,它有好多由软件控制程序决定的和表现出来的"怪故障",促使我们必须以"系统"的眼光和手段,才能有效地排除。

因而,维修者首先要对CUP的电路特点要熟悉一些,如CPU工作的电源、晶振、复位的三要素等。第二要准备维修资料,如变频器的说明书,实物复印也好,网上搜罗也好,反正是越多、越全越好。检修和修复后的试机,都要参考说明书来调整相关参数值,确定某种运行控制方式。有时候因找不到操作说明书,会造成修理上的"卡壳";要学会对变频器的调试,--个变频器修理高手,必然也是一个调试高手,一些不能运行的故障,并非全是由硬件电路异常造成,合理的参数调整,便可使机器起死回生。一些机器是按几下按键就修好了,此类维修对说明书等资料的依赖性比较强。变频器说明书是不可能搜罗完备的,要积累自己的操作调试经验,如操作面板不能起动变频器,可从端子的接线方式上试验,达到起动变频器运行和试机的目的。

变频器是一个智能化产品,其检测保护功能尤为强大。例如,变频器上电后显示"死机状态",所有操作均失效。这往往并非是CPU坏掉使程序不能运行,而有可能是检测到OC或SC故障,CPU实施的一种保护手段。如果不停地检查CPU工作三要素,则结果必定是南辕北辙,事倍功半。

要学好配合故障代码检查相关电路,更要从机器的智能控制方式上着眼,理性地辨析故障所在,提高维修效率。短路、过电流、接地,虽然实质上都属过电流故障,但故障检测部位、检测时机和检测电路有所区别,应逐步锻炼以增长经验,使自己具备这种将故障落实到具体电路上的能力。

一门技艺,有速成的东西,如对主电路的检测和一些修复方法,看过本书相关章节便会轻易掌握;也有一些需经日积月累形成的只属于你自己的东西,如对电路故障近于直觉的把握和判断,修理中一些随机应变的变通方法。后者才是一个维修者成熟的标志。一个电路正常的工作状态只有一种,而故障状态却有多种,并且很难对其进行定性分析。同一种电路, 已经修复了 1000种故障,但眼下接手的,可能正是第1001种故障,要举一反三,要变通, 要突破定式思维,从检修思路到修理手段都要放开。哪里有什么疑难故障,只是我们相关知识的"面"不够宽泛而已,只是我们的检修思路没有"疏通"而已,只是我们的修理方法缺乏变通而已。

2.变频器的修理准备

印制电路板制作工艺水平巳有很大的提高,双层、三层乃至多层印制电路板的出现,为分层走线和处理密集元器件引脚走线提供了更大的方便,排开元器件的地方就能走开连接铜箔线完全成为可能。大量贴片瓦、电阻器、晶体管及小容量电容器的使用,进一步缩小了印制电路板的体积,小型化已经成为一一工控产品的一个大趋势,一些变频器的印制电路板已经接近手机电路板的水平了。

小型化使电路板的检修有了一定难度,不能进行粗暴式的拆装和焊接,得讲究一点轻巧和细致。

放大镜台灯是必备的一个检测工具,视力再好的人能看清铜箔条的走向巳经不错,但要看清全部贴片元器件上的标注,就非常困难甚至不可能了。方便的伸缩台架和有两种放大镜片的放大镜台灯,就成为检测印制电路板一个不可或缺的工具。

维修中还需要两把30W和60W的烙铁,分别用于贴片元件的焊接和功率电阻、整流、逆变模块等的焊接。热风焊台可有可无,对贴片^的焊接,可用烙铁熔化细焊丝〈内含松香),将IC引脚涂满焊锡和松香,用烙铁头快速交叉加热两引脚,使冚均匀受热,即可将IC轻易取下,且不易损伤电路板。此操作技巧几个小时即可操作熟练。对过孔元件(如电容器)焊接时,可先用一个小圆筒状器件,如碳素笔的笔筒将焊盘焊锡融化后,嘴含笔筒向元件焊盘吹气,使其露出干净焊盘,安装元件后再实施焊接。这是笔者摸索出的一个"吹锡法",用于清理焊盘孔,非常有效,比吸锡烙铁效果显著。焊接完毕须清理"飞锡"。逆变模块因引脚很多,有的达二十几个引脚,.且引脚分散面积大,在不损伤电路板铜箔和焊盘过孔的情况下,很难将其完好取下。在确认模块已经损坏的前提下,采用锯拉、剪脚等可行的方法,先使模块引脚脱开电路板,再清除焊盘孔,要保证不损伤电路板。

万用表最好有两块,一块数字式的和一块指针式的,这两种不同表各有优缺点,可以互补。指针式万用表测量电压和电流时,本身不耗费电池电能,电阻档消耗一定电能,但因采用2#电池,一年换一次即可。它的输人阻抗低的缺点,应用在某种场合,反而成为优点。如检查IGBT模块的好坏和测量三相逆变输出电压,数字式万用表无能为力,指针式万用表

却能较好地完成任务。检查电路的连接及电阻元件的阻值和二极管的正向压降,则指针式万用表就不如数字式万用表灵敏了。示波器也可有可无,六路?脉冲电路,动、静态工作点的电压变化很显著,数字式、指针式万用表都能方便地测出。

对CPU主板的检修,在无图样的情况下,是有一定困难的。只要用户能承担高额修理费用,当然可以采用简单的"换板修复法"。'由机械工业出版社出版的《变频器实用电路图集与原理图说》,收录了二十余种国内外变频器的电路图,是一本很好的变频器维修工具书,可提供很好的维修参考。而面对电路板,顺着铜箔条的走向,在测量中,使电路板在头脑中形成"原理图",假以时日,强化自己的这种"成图能力",是提高

检修能力的一个步骤。

广西变频器维修之IGBT检测方法

发布时间:2011-09-26 21:06 来源:广西变频器维修网 点击: 668次

一,主电路结构

变频器的主电路结构,是由交-直-交工作方式所决定的,由整流、储能(滤波〗、逆变

3个环节构成。图2-1为东元7200PA 37KW双变频器主电路,从R.S.T电源端子输入的三相380V交流电压,经三相桥式整流电路整流成300HZ脉动直流,再经大容量储能电容平波和储能,输人到由6只IGBT了构成的三相逆变电路,在驱动电路的6路PWM脉冲激励下,6 只108 了按一定规律导通和截止,将直流电源逆变为频率和电压可变的三相交流电压,输出到负载电路。变频器主电路的简单工作原理就是如此。

变频器的主电路,也有多种电路形式。7.5KW以下小功率机型,如台安N2-405-1013 3.7KW变频器主电路,三相整流和三相逆变电路都集成于一个模块内,曾称为"一体化或集成式主电路";功率稍大一点,主

电路即由三相整流模块和三相逆变模块两个模块构成; 中功率机型,则由3只或6只单管或双管式(又称

半桥)整流模块组成,逆变输出电路也是如此;大功率变频器,则数只功率模块并联构成以提高电流输出〔扩流)能力。

主电路的形式随功率大小而表现在配置上有所不同。

二 ,对IGBT模块的检测

对用户送修的变频器,一定要先与用户交流,掌握使用和损坏的大致情况,这对故障部位的判断和对用户的答复都大有好处。变频器接手后,不要忙于上电检查,可先万用表的电阻档〔数字式万用表的二极管档、指针式万用表Rx100或Rx1K档〉,分别测量!R.S.T个电源端子对―、-端子之间的电阻值,其他变频器直流回路正、负端标注为P.N,打开机器外壳后在主电路或电路板上可找到测量点。另外,直流回路的储能电容是个比较显眼的元件,由R.S.T了端子直接搭接储能电容的正、负极进行电阻测量,也比较方便。 R.S.T 3个电源端子对+、-端子之间的电阻值,反映了三相整流电路的好坏,而U、 V、 W 3个输出端子对十、-端子之间的电阻值,则能基本上反映IGBT模块的好坏。将图2-1整流和逆变输出电路简化一下,输人、输人端子与直流回路之间的测量结果便会一目了然。如图2-2所示。

VD1~VD6为输入三相整流电路,R为充电电阻,KM为充电接触器。C1,C2为串联储能电容。VD7~VD12为三相逆变电路中6只IGBT两端反向并联的6只二极管。IGBT除非在漏电和短路状态能测出电阻的变化,对逆变输出电路我们能实际测出的只是6只二极管的正、反向电阻值。这样一来,整个变频器主电路的输人整流和输出逆变电路,相当于两个三相桥式整流电路。

用数字式万用表测量二极管,将R.S.T搭接红表笔,P(+)端搭接黑表笔,测得的

是整流二极管VD1.VD3.VD5的正向压降,为0.5V左右,数值显示为540;如将表笔反

接,则所测压降为无穷大。如用指针式万用表,黑表笔搭接R.S.T端,红表笔搭接P (+)

端,则显示7K正向电阻;表笔反接,则显示数百K。因充电电阻的阻值一般很小,如图2-1所示电路,仅为几欧,小功率机型为几十欧,测量中可将其忽略不计。但测其R。P1正向电阻正常,而R、P(+)之间正向电阻无穷大(或直接测量KM常开触头之间电阻为无穷大〕,则为充电电阻已经开路了。

整流电路中VD02、VD04、VD6及U、 V、W端子对P(+)、n(-)端子之间的测量, 也只能通过测量内部二极管的正反向电阻的情况来大致判定的好坏。

需说明的是,桥式整流电路用的是低频整流二极管模块,正向压降和正向电阻较大,同于一般硅整流二极管。而IGBT上反向并联的6只二极管是高速二极管,正向压降和正向电阻较小,正向压降为0.35V左右,指针式万用表测量正向电阻为4K左右。

以上说到对端子电阻的测量只是大致判定IGBT的好坏,尚不能最后认定IGBT就是好的,简易测量后,就对用户说,输出模块是好的,会给自己带来极大的被动,IGBT的好坏还需进一步测量验证。如何检测IGBT的好坏,得首先从IGBT的结构原理入手,找到相应

有效的测量方法,图2-3所示为IGBT等效电路和单7双管模块引脚图

场效应晶体管有开关速度快、电压控制容易的优点,但也有导通压降大以及电压与电流容量小的缺点。而双极型器件恰恰有与其相反的特点,如电流控制容易、导通压降小,功率容量大等,两者复合,正所谓优势互补。IGBT或者IGBT模块的由来,即基于此。从结构上看,类似于我们都早已熟悉的复合放大管,,输出管为一只?"?型晶体管,而激励管是一只场效应晶体管,后者的漏极电流形成了前者的基极电流,放大能力是两管之积。

单/双管模块常在中功率机型中得到应用。大功率机型将其并联作用,以达到扩流的目的。图2-4为单机模块,将整流与逆变电路集成于一体。另外,有的一体化(集成式)模块,将制动单元和温度检测电路也集成在内。

对主电路测量方法有两种,即在线测量和脱机测量。

1.在线测量

1)上述测量方式是仅从输入、输出端子对直流回路之间来进行的,是在线测量方法的—种,对整流电路的开路与短路故障则较明显,但对逆变电路还需进一步在线测量以判断好坏。

2)打开机器外壳,将IGBT主板和电源7驱动板两块电路板取出,记住排线、插座的位置,插头上无标记的,应用油性记号笔等打上标记。取下两块电路板后,剩下的就是如图2-1所示的主电路了。直接测量逆变模块的G1、E1和G2、E2之间的触发端子电阻,都应为无穷大。如果驱动板未取下,模块是与驱动电路相连接的,则G1、E1触发端子之间往往并接有10k电阻(大功率机型3K左右〉,则正反电阻值均应为10K。有了正反电阻值的偏差,在排除掉驱动电路的原因后,则证明逆变模块已经损坏。

3)触发端子的电阻测量也正常,一般情况下认为逆变模块基本上是好的。但此时宣布该模块绝无问题,仍为时过早。

2.脱机测量

1)此法常用于大功率单夂双管模块和新购进一体化模块的测量。

将单/双管模块脱开电路后(或为新购进的模块〕,可采用测量场效应晶体管(MOS-FET)的方法来测试该模块。MOSFET的栅-阴极间有一个结电容存在,故由此决定了极高的输入阻抗和电荷保持功能。对于IGBT存在一个G、E极间的结电容和C、E极之间的结电容,利用其G、E极之间的结电容的充电、电荷保持、放电特性,可有效检测IGBT的好坏。

方法是将指针式万用表拨到RX10、档,黑表笔接C极,红表笔接E极,此时所测量电阻值近乎无穷大;搭好表笔不动,用手指将C极与G极碰一下并拿开,指示由无穷大阻值降为200K左右;过一、二十秒钟后,再测一下G、E极间电阻〔仍是黑表笔接(:极,红表笔接2极),仍能维持200K左右的电阻不变;搭好表笔不动,用手指短接一下G、E极,C,E极之间的电阻又重新变为接近无穷大。

实际上,用手指碰一下C、E极,是经人体电阻给栅、阴结电容充电,拿开手指后,因此电容无放电回路,故电容上的电荷能保持一段时间。此电容上的充电电压,为正向激励电压,使IGBT出现微导通,C、E极之间的电阻减小;第二次用手指短接G、E极时,提供了电容的放电通路,随着电荷的泄放,IGBT的激励电压消失,管子变为截止,C、E极之间的电阻又趋于无穷大。

手指相当于一只阻值为数K级的电阻,提供栅阴极结电容充、放电的通路;因IGBT的导通需较髙的正向激励电压(10V以上),所以使用指针式用万表的RX10K档(此档位内部电池供电为9V或12V),以满足IGBT激励电压的幅度。指针式万用表的电阻档,黑表笔接内部电池的正极,红表笔接内部电池的负极,因而黑表笔为正,红表笔为负。这种测量方法只能采用指针式万用表。

对触发端子的测量,还可以配合电容表测其容量,以增加判断的准确度。往往功率容量大的模块,两端子间的电容值也稍大。

2)下面为双管模块CM100DU-24H和SKM75GB128DE及集成式模块FP25R12KE3,用MF47C指针式万用表的RX10K档测量出的数据。

CM100DU-24H模块:主端子C1,C2,E1,E2;触发端子G1,E1,G2,E2;触发后C、E极间电阻为250K; 用电容表200nF档测量触发端子电容为36.7nF,反测(黑表笔搭G极,红表笔搭E极)为50nF。 SKM75GB128DE模块:主端子同上,触发后C、E极间电阻为250K; 触发端子电容:正测为4.1nF,反测为12.3nF。

FP25R12KE3集成模块:也可采用上述方法,触发后为C、E极间电阻为200K左右; 触发端子电容正测为6.9nF,反测为12.3nF。

脱机测量得出的结果,基本上可判定108了的好坏,但仍不是绝对的。在线测量或脱机测量之后的上电测量,才能最后确定模块的好坏。上电后先空载测量三相输出电压,其中不含直流成分,三相电压平衡后,再带上一定负载,一般达到5A以上负载电路,逆变模块导通、内阻变大的故障便能暴露出来

玉林变频器维修主电路上电检修

发布时间:2011-09-27 09:33 来源:玉林变频器维修网 点击: 366次

变频器维修者必须牢记:逆变模块与驱动电路在故障上有极强的关联性。当逆变模块炸裂损坏后,驱动电路势必受到冲击而损坏;逆变模块的损坏也可能正是因驱动电路的故障而造成。因而无论表现为驱动电路或是逆变输出电路的故障,必须将逆变输出电路与驱动电路

一同彻底检查。对主电路上电试机,必须在确定驱动电路正常一一能正常输出6路激励脉冲的前提下进行。对驱动电路的检修见本书第4章。

检查驱动电路正常后,将损坏逆变模块换新,才可以上电试机。

整机装配后的上电试机,是一个必须慎重的事情。必须采取相应的措施,以保证在异常情况出现时新换的IGBT模块不至于损坏。试机时,变频器起动瞬间是最"要命的—个时刻",无任何防护措施下的匆忙上电,会使新换的价值昂贵的模块损坏于刹那间。以前所付出的检修的努力不仅白废了,而且造成了更大的损失,有可能使故障范围扩大了。有的维修人员炸过几次模块,便对变频器维修望而却步了。采取相应的上电试机措施,能基本上杜绝上电试机逆变模块损坏的发生,只要细心一点的话基本没有问题。

1.方法一

将图2-1中标注DKD* (笔者自行标注的,意为断开点)处断开,其实电路中为连接铜排,拆去一段连接铜排,即将三相逆变电路的正供电端断开。注意,断开点必须在储能电容之后。假定在KM1或L1之处断开,储能电容上存储的电量,会在逆变电路故障发生时, 释放足够的能量将逆变模块炸毁。连接简图如图2-5所示。

在断开处串入两只25W交流220V灯泡,因变频器直流电压约为530V, 一只灯泡的耐压不足(故障情况下:),需两只串联以满足耐压要求。即使逆变电路有短路故障存在,因灯泡的降压限流作用,将逆变电路的供给电流限于100mA以内,逆变模块将不会再有损坏的危险。

变频器空载,U、 V、 W端子不接任何负载。先切断驱动电路的模块OC信号输出回路, 避免。CPU作出停机保护动作,中断试机过程(具体操作方法见第4章)。上电后可能出现如下几种情况:

1)变频器在停机状态,灯泡亮。3只模块有一只上、下臂IGBT漏电,如V1和V2。此种漏电在低电压情况下不易暴露,如万用表不能测出,但引人直流高压后,出现了较大的漏电,说明模块内部有严重的绝缘缺陷。购买的拆机品中的模块有时候出现这种情况,可用排除法检修,如拆除U相模块(V1、V2)后灯泡不亮了,说明该模块已损坏。

2)上电后,灯泡不亮,但接收运行信号后,灯光随频率的上升同步闪烁发亮。说明三相逆变模块中,出现一相上臂或下臂IGBT损坏故障。如当V1受激励信号而导通时,已损坏的V2与导通的V1 —起,形成了对供电电源的短路。两只串联灯泡承受530V直流电压而发出亮光。

3)上电后,灯泡不亮,接收运行信号后,灯泡仍不亮。用指针式万用表的交流500V档,测量U、 V、 V端子输出电压,随频率上升而均匀上升,三相输出电压平衡。说明逆变输出模块基本上是好的,可以带些负载试验了。

4)上电后,灯泡不亮,起动变频器后,灯泡仍不亮。但测量三相输出电压,不平衡, 严重偏相。故障原因:某一臂IGBT内部已呈开路性损坏;某一臂了导通内阻变大,接近开路状态。对此故障的检测方法如下: ① 用直流电压档测量变频器U、 V、 V端子的方法。当变频器输出端子输出三相平衡的交流电压时,说明输出电压中不含有直流成分。换句话说,此时指针式万用表的直流500V档所测得的直流电压值为零。当输出偏相时,实质是逆变输出电路的某一臂IGBT导通不良或呈开路状态,致使该相输出为正或负的半波输出,或者该相输出的正、负半波不对称,输出电压中出现了直流分量。一臂IGBT为开路〔断路)状态时,则为纯直流分量了。此时用万用表直流500V档测量,可得出如下结果:假定测量U、 V之间无直流电压,但测量W、V和W、 U之间有直流电压值出现,说明V相模块不良。若为红表笔搭接V相,指针正偏转,测说明^相下臂IGBT(V6)导通不良或没有导通;若黑表笔搭接^相指针为正偏转, 则说明W相上臂IGBT(Q5)导通不良或没有导通。

也可以换一种测量方法,直接测量U、 V、 W 3个输出端子对P、N之间的电压值。仍用直流500V档。由分析可以得出结论:当U相的上、下臂IGBT 〔V1、V2)完全正常地对称导通时,在U端子形成了 "等

效的"对直流供电530V的分压,U端子对

P、N两点都能测出1/2的530V直流电压,即260V左右的直流电压。而异常状态下,可得出这样的测量结果,如P、U之间所测电压远远高于260V甚至等于530V,说明V1内部断路或导通不良; 若在0、"之间所测电压远远高于260V甚至等于530V,则说明V2内部C、E之间断路或导通不良,不能形成对530V的"正常分压"而使U相直流电压升高。

② 下述的测量方法,也为一有效方法。修复一台37KW东元变频器,检查发现为逆变模块损坏,型号为CM100DU-24H.购得一块相同型号的模块,进行一遍脱机测量的所有"程序",确认模块无问题后,装机上电试验。三相输出电压很不平衡,彻底检查驱动电路确认无故障后,按图2-6 (简化图)接线方式测量出新换模块导通内阻变大,换新模块后故障排除。

我国的动力和居民供电,一般采用三相四线制。N为中性线,也称为零线。注意,变频器直流回路负端常常标注为N,与三相供电的中性线不是一码事,在图中以N*(中性线) 相区分。有的维修人员弄混了,以为变频器中的N点是与三相供电的N线相连的,连接后, 一上电,整流模块就炸了。

将三相U、 V、 W输出端对三相供电的零线(N*)测量〔用指针式万用表直流50OV

档),U相、W相直流成分为零,而^相约有-300V的直流负压。由此判断:V相下臂导通良好,而上臂导通不良,两臂输出的正、负半波不对称,致使V相对零线有负电压输出。而V相上臂,恰巧就是新换上的模块。另购一只CM100DU-24H更换后,三相输出正常。模块的故障,为内部输出管C、E极间导通内阻变大。说明了一件事,即使是细致测量后,认为是好的逆变模块,也不能百分之百断定就是没有问题的。万用表的测量判断能力毕竟是有限的。对接入电路上电后反映出的问题,不要存有先入之见,认为模块不可能是坏的,从而造成对故障的误判,使检修走入弯路。

串接灯泡上电检查逆变电路,对绝大部分变频器是适用的,因为灯泡的限流和指示作用带来了检修上的很大方便。但也有例外,在检修一例安川55KW变频器时,上电试机时出现意外,见故障实例。安川616G3型55KW变频器的主电路如图2-7所示。

故障实例1

在图2-7中DKD*点串人两只灯泡,上电,灯泡不亮,这是对的,按操作面板起动变频器,灯泡变亮。这

说明输出模块有短路现象,这是笔者的第一判断。停电检查模块和驱动电路,均无异常。回头査看电路结构,在拆除掉MS1250D225P和MS1250D225N后,起动变频器后灯泡不亮了。测空载输出三相电压正常。这两只元件与外接10欧80W电阻提供了约一百毫安的电流通路,使25W灯泡变亮。安川与东元大功率变频器的IGBT上往往并联有MS1250D225P和MS1250D225N,内含电容、二极管等,与外接电阻元件一件构成了IGBT的保护电路,是为了抑制尖峰电压,提供IGBT的反向电流通路来保护IGBT安全的,以牺牲几十瓦功耗换来IGBT更高的安全性,这是安川变频器模块保护电路的特色。

变频器空载起动后,由于MS1250D225P和MS1250D225N等元件的关系,逆变电路自身形成了一定的电流通路,并非为逆变模块不良造成。该机是一个特例。有了电流通路,也并一定是模块已经损坏了,观察一下,是不是有哪些元件提供了此电流通路?当新鲜的经验固化成思维定式,对故障的误判就在所难免了。

2.方法二

因灯泡的降压作用,虽有一定的输出电压,伹幅值较低〔模块相关电路取用了一部分电流),不能满足对三相输出电压的检测和判断要求,变频器有可能报出"输出异常"等故

障,采取保护停止措施,由此引出了上电检修方法二,如图2-8

将串联灯泡拆除,串人一只2A玻壳熔断器,上电检测图2-7所示安川变频器主电路的U、V、 W三相输出电路,无直流成分,输出三相电压平衡。将切断的OC信号回路恢复,将U、 V、W输出端接人2.2KW三相电动机,进行频率增减.和起、停操作,表现良好,机器修复。

3.方法三

逆变输出电路在无防护措施下的高电压供电情况下,带电状态(尤其是起动运行状态) 时严禁测量触发端子(G1、E1)~(G6、E6),否则搭接表笔即由表笔引线引入干扰,使IGBT误触发,因对电源形成短路而导致炸毁。用示波器的探头检测也不可以。将驱动板脱开逆变电路后,单独检修驱动板时,可对6路输出脉冲进行检测。一旦连接好主电路,在无限流降压措施下,不可贸然搭接表笔测量。

上电检修前,一定检査逆变模块的触发端子的连线是否牢固,无保护措施下,触发引线的连接不良,将导致模块的炸裂。

即使串入熔断器,高电压状态下也不建议进行激励电压〈脉冲)的测量,由此引出了上电检修方法三,低电压供电条件下是可以测量激励脉冲有无的,如图2-9所示。

将逆变输出电路供电正端P(+)断开,另行接入一个低压直流电源,如常用的S-100-24型24V/100W的一体化仪用开关电源,或低压线性电源。因为低电压供电,且电源本身有输出限流保护(电源本身的电流输出能力也是有限的,这是一个好处,有了自限流功

能),检测逆变输出电路就变得非常安全了。可配合测量触发端子上的截止负压和正的激励电压,来判断哪一路激励脉冲或哪一臂IGBT异常。故障实例2

接修一台? 1-18型1 "百普传变频器,开关电源电路、驱动电路等全部检测并修复后, 将新购

SKM75GD124D逆变输出模块焊接到电路板上。保险起见,先将逆变电路的供电正端断开,串接了两只灯泡上电试机。上电,灯泡不亮,按操作面板的起动按钮,灯泡一闪,接着跳OC停机。此前,对驱动电路已做了彻底的检查,对所购模块也做了细致的测量。分析OC信号还是因逆变电路故障由驱动电路返回CPU的,为检查故障所在,将串联灯泡拆去, 为逆变电路接入低压直流24V电源,开机检测。

起动变频器,操作显示面板上显示输出频率正常,测V、 V、 ^输出交流电压,50HZ时U、 V、 W输出电压为13V左右,且输出幅度有周期性收缩现象。但三相都有输出,也不再跳OC故障。曾检测过正常的变频器,当逆变输出电源供电为时,U、 V、 W端子应为稳定的18V左右交流电压。测触发端子上的6路激励脉冲,电压幅度和电流输出能力都满足要求。说明不是驱动电路的问题。这一来有点意思了,将24V电源换为200V直流电源后,并串接2A熔断器。上电后起动变频器,还是跳OC,并且串接的熔断器熔断。这一下故障彻底暴露出来了,模块有严重绝缘缺陷!低电压供电时尚不至于击穿短路,能维持一定电压输出,高电压供电时,即形成较大的短路电流,使变频器报出OC故障。所购模块可能为拆机品,存在绝缘缺陷,换一块新模块,装机后故障排除。

故障实例3

一台22KW泓筌变频器,逆变模块供电串接的熔断器熔断,测量主电路未见其他异常。一般情况下,逆变电路供电电路中串接的速熔熔断器熔断时,逆变电路中必定有一只或两只IGBT短路了。或者反过来说,正是由于了的短路才造成了熔断器的熔断。但怎么测量该变频器逆变模块都是好的。装机后先将逆变供电送人24V,跳EOCn意为加速中过电流, 电动机侧短路。显然逆变模块或驱动电路部分还有故障。看来并非只是换上熔断器那么简单。

拆机,重新检査驱动电路板,结果6路驱动电路都工作正常。

装机,还是将逆变供电接人24V,上电跳EOCn,意为熔断器熔断。拆除供电,将原熔断器端子用灯泡串联代之,送电即发强光。但停电拆掉触发端子后,单独测量逆变模块

正常。

又将逆变电路接人24V供电,起动变频器,当频率上升至5Hz左右时,仍跳EOCn。到底是模块还是驱动电路仍有问题还是没弄明白。

重査一遍驱动输出电路的正负电压及电流,均正常。判断还是为逆变模块不良。索性将3只模块全数拆下,放到工作台上与驱动板一起上电检测。上电后,检测V相上臂IGBT触发端子的负压偏低,约为2V (正

常时约为7.5V)。

与驱动电路脱开触发端子后,测驱动板输出负压恢复为正常值,插上模块触发端子,负压又降低。证实该模块确实已经损坏,内部IGBT的G、E极巳经漏电。换新模块后,故障修复。

变频器空载试机正常后,应将所有解除的保护电路恢复,进一步带载试验,限于条件, 维修部内如果没有三相动力电源,则只有带轻载试验了。根据经验,一般输出电流达5A左右时,模块内部缺陷也是能暴露出来的。将3只相同功率的灯泡连接成星形(见图2-10),

每只灯泡承受最高电压恰为22V左右,可直接接于变频器的U、 V、 W三个输出端;也可直接接入小功率三相电动机试机,后者的试验效果要好

一些。

变频器装机完毕后,空载和轻载〔试机)后, 一般问题都能暴露出来,但逆变模块的输出内阻变大,不易检测出来,所以应尽可能地接入电动机试机,才能使返修率最低。

接入电动机,使输出电流达到5A左右。三相电压与电流都有较好的平衡度,电动机在整个频率范围内运行平稳,变频器修复。

如果电动机运行时有明显跳动,发出"喀楞喀楞"的声音,测量输出三相电压不平衡, 偏相严重。用指针式万用表直流500V档,测量出哪一相直流电压最高,则该相模块不良, 导通内阻变大,必须予以更换。此试机过程,可检测出逆变模块导通出电阻变大的故障。

上一篇:广西变频器维修之IGBT检测方法 下一篇:学习变频器维修的一些基础知识

学习变频器维修的一些基础知识

发布时间:2011-09-28 14:50 来源:变频器维修网 点击: 731次

1.学习变频器维修须要什么样的电烙铁

学习变频器维修电烙铁是必备工具,市场上很烙铁我们应该如何选择呢,温度最好可以从0度到500度之间可调,因为我们修的东西是强电弱电结合电子产品,修变频器CPU板时温度不宜太高,但修主电路时温度要高点,特别是焊接模块时温度要450度以上才好焊!

2.学习变频器维修焊接技术

分享一下我的经验:一般直多引脚的元器件,我们可以用吸锡器,但是这个吸锡一定要好,要不然吸不干净一样取不下了(注意:一般吸完之后我都要用夹子动一下引脚看看是不是与焊盘完全分离了,要不强行取下会掉铜皮),少引脚的我们可以用夹子夹住要取下来的元器件,用烙铁来回加热焊盘的方法!多引脚贴片元器器件的我们可以用风枪,少引脚的用烙铁堆锡的方法!还许多方法,这里不一一详细介绍,这需要学

习人员自己亲身体会才能总结出来!

3.学习变频器维修要注电烙铁的保养

烙铁不粘锡主要是长时间不使用,在一定高温下烙铁氧化导致的。我们在使用过程中,要注意保经常清洗烙铁头,具体方法是在烙铁架上放一块吸满水的海棉,用完烙铁后檫一檫,烙铁不用的时候随手关掉,要养成这个习良好的习惯。

4.学习变频器维修合格的焊点

焊功好不好一看你焊的焊点就知道,一个好的焊点是光亮、圆滑的,焊得好不好取决于人与工具的结合,首先要一把好好的烙铁,然后用铬铁的人不断练炼,这才会有比较好的焊功。就是像武打小说里面的人剑合一样!这样焊点就自然而然的漂亮了!

5.学习变频器维修须要什么样的万用表?

万用表是维修必不可少的工具之一,学习变频器维修我们须要两个万用表,一就是数字表,其好处就是直观,读数简单易懂,二就是指针万用表,我们在变频器维修时测量模块光耦,可控硅必备!

6.学习变频器维修万用表的使用

万用表之所以叫万用表是因为他功之多,只是看万用表的使用说明书是不行的,在一些初学者入门的书中均介绍万用表的使用方法,但光看书只是纸上谈兵,没有起到多大实际应用,初学者应当边看书,然后边学着去做、去试一试,这才有质的提高!这样久而久之就可以跟据实际的应用总结出书本上没有的经验!

7.学习变频器维修万用表保护

初学时对万用表的操作不熟悉, 搞不好就会损坏万用表。为了尽可能地避免损坏万用表, 开始时应学习欧姆挡的使用, 这一测量练习中就是操作错误也不会损坏万用表。待有了一些操作经验后, 再去练习电压和电流测量功能, 其中电流测量最容易损坏万用表。

注意在测量变频器输出时最好使用指针表,因为数字表采用的是数字电路,再加上变频器输出带有高频载波,品质较差的数字表高频性较差,用来测量变频器输出时容易造成数字表损坏,重则造成数字表击穿短路而引起变频器输出模块损坏!!!

8.学习变频器维修中要注意哪些安全问题

初学者学习变频器维修必须经过电工操作培训才可以进一步学习变频器维修,因为变频器大多采用三相380V,220V交流供电(单相关220V的也有,110V我见过的比较少)这个电压比较险,保护措施必须做到位,安全隐患才可以排除

学习变频器维修新手不建议通电检测,非要通电时可以用隔离变压器通电,这样有两个好处,一是可以保证人员安全,不是绝对安全,因为变频器里面电容比较大,放电一样可以要人命!二是可以保护变频器在故障时大面的损坏!

9.学习变频器维修元器件识别

电阻在电路中用“R”加数字表示,如:R1表示编号为1的电阻。电阻在电路中的主要作用为:分流、限流、分压、偏置等

电容在电路中一般用“C”

加数字表示(如C13表示编号为13的电容)。电容是由两片金属膜紧靠,中间用绝缘材料隔开而组成的元件。电容的特性主要是隔直流通交流。电容容量的大小就是表示能贮存电能的大小,电容对交流信号的阻碍作用称为容抗,它与交流信号的频率和电容量有关。容抗XC=1/2πf c (f表示交流信号的频率,C表示电容容量)电话机中常用电容的种类有电解电容、瓷片电容、贴片电容、独石电容、钽电容和涤纶电容等。

晶体二极管在电路中常用“D”加数字表示,电感在电路中常用“L”加数字表示,稳压二极管在电路中常用“ZD”加数字表示,晶体三极管在电路中常用“Q”加数字表示等等!

玉林变频器维修之储能电容问题

发布时间:2011-09-30 07:03 来源:玉林变频器维修网 点击: 431次

直流回路储能电容的"硬"损坏,会出现明显溅液、鼓顶、炸裂等现象,观察即能看出。当出现严重漏电和击穿故障时,则已经炸裂了,是无须测量的。应用一块电容表,对电容容量进行检测,当容量有明显下降时,应予以更换。电容串联于电路中,两只串联电容容量应相等或接近,偏差过大时,容量小的电容会因承受过高电压而损坏。

储能电容有"老化失效现象",电容表测量不出容量异常,但运行中会造成直流回路电压下降,变频器频报欠电压故障,带载能力变差。

下面结合故障实例来说明对储能电容的检修,电路如图2-11所示。

故障实例

1)用户反映:该变频器因生产检修而停机,停机时变频器还是正常的。隔了一天后, 再起动时,听到变频器内部发出"啪"的一声响,连变频器的面板显示也熄灭了,电动机不能起动。用户应急将电动机改接到工频电源上,以满足生产供水要求。

2)拆机检查:发现逆变输出模块炸裂,测量输出U、 V、 W端子已短路;发现10欧40W电容充电电阻烧断。原因为逆变模块短路后(后査出充电继电器KA1也已损坏), 其浪涌冲击电流将其烧断。查出整流回路尖波抑制电路的二极管RU4C21和串联电阻同时损坏,10欧5W电阻已开路,二极管短路。

3)分析原因:限流电阻的损坏是浪涌电流冲击所致;但尖峰电压抑制电路的电阻和二极管同时损坏,则说明直流回路中出现了波动异常剧烈的冲击电压,有可能存在电网电压异常的冲击,使其瞬间损坏,是否由

于逆变模块的'短路瞬间造成电网电压波动,以至于损坏了尖波抑制网络呢?逆变模块的损坏,可能是由于电动机时有堵转现象或由于元器件老化、电网电压冲击等原因。

4)修复:将损坏元器件拆除,并换新的,观察4只680uF 400V电容外面上无异常,粗测滤波电容器无短路,也有"容量"有充、放电现象;将损坏模块拆除,将其他损坏元器件更换新品,送电后有显示,说明电源及控制部分基本正常,测开关电源各路输出都

正常。

因为采用了IPM两,新品价格不菲,故购买了一只拆机品,更换后带3只15W灯泡试机, 一切正常。由于手头也没有合适的负载试机,便认为已经修复完毕,可以交付使用了。

5)几天后到现场安装试机,第一次起动时,频率才上升到30Hz左右,便跳"减速过电流"保护停机。将其复位后再起动,起动过程中听得"啪"的一声,前级空气开关跳闸, 变频器内冒烟。又应急接成工频运行,将其拆机检査,损坏情况与上次大致相当,逆变模块炸裂,连充电短接继电器的触点都已烧熔,其触点引脚竟被电弧烧断。二极管RU4C21巳被击穿。这只管子的耐压值相当高,起码应高达1200V以上。回忆工频起动过程,时间很短即能顺利起动,起动电流也不大,负载并不重。看来模块的损坏,过电流只不过是一个表面现象,或者不是主要原因。造成功率器件大面积损坏的原因,是直流回路中出现了异乎寻常的高电压,甚至出现了谐振过电压,以致超过了RU4C21的耐压值而导致其击穿,逆变模块的损坏原因可能也源于此,先是由过电压造成击穿,电压性击穿使电流剧增(实际上是输出三相短路卜而接着又导致了热击穿。这种过电压发生得是如此迅疾,如此猝不及防, 连一向自许为灵敏度极高的电压、电流保护电路竟都来不及动作,击穿过程就已经结束。

检测现场电动机的运行电流在额定值以内,电动机状况良好,三相工作电压均在额定值以内,外部的电气和机械环境都看不出什么异常,其异常只能发生在变频器内部。那么症结究竟在哪里呢?

还是从二极管RU4C21击穿着手,从直流回路出现异常的过电压状态着手。按说直流回路有大容量的储能电容,对电网侧的瞬时过电压也具有一定的吸收能力,除非雷击造成的过电压,其他情况很难击毁它。另外输入侧并接有3只压敏电阻,也具一定的过电压吸收能力,检查3只压敏电阻都无过压击穿痕迹。那么这种过电压只能是变频器内部回路异常造成的。输入侧压敏电阻并未损坏,说明输入侧并未有过电压发生。拆下电容箱,将4只6800uF电容逐个拆下,拆某一只电容时发现,电容竟被什么东西"粘"在安装架上,细看该电容有喷液痕迹,测量其容量接近为0!另3只并接电容虽无喷液痕迹,但测容量也仅为几十微法左右,至此真相大白了。

电容失效以后(只存在极小容量〉,带小功率负载(如15W灯泡〉尚察觉不出什么异常,整个输出频率范围内"极为正常",但接入较大功率负载后,情形就不同了。此时直流回路已完全丧失储能滤波能力,直流回路是频率为300Hz的脉动直流,电动机起动时的电流吸入,加大了脉动电流的脉动成分。这还不是最主要的,要紧的是电动机绕组的反电动势或变频器的某一输出载波,恰好落在脉动直流的变化范围之内,两者互动,推波助澜。整个系统内脉动电流的急剧变化,恰好落到某一频率点上,电路中的分布电感和分布电容适时加入进来,各方面"生力军"的加人和互为作用,使回路中的动态能量急剧上升,危险的谐振过电压在此时出现。逆变模块中的IGBT和上述RU4C21尖峰电压吸收二极管,它们的耐压值在正常时有一定甚至是较大的富裕量,但在此时高于耐压值数倍的高电压冲击下,脆弱得简直不堪一击,炸裂和短路也就顺理成章。严重的是无论是电压或电流保护检测电路对此类瞬变根本无法作出适时的反应,电压击穿同时又是电流短路性损坏,发生在一瞬间,各类保护电路也无能为力。

逆变模块的损坏,除了外部负载的长时间过载,散热不良和雷电冲击外,究其内部原因,电容的容量减少、

失容和失效,是导致其损坏的致命杀手,其危害性当属第二位(第一位为驱动电路异常〉。电容的容量减少,轻者表现为带负载能力差,负载加重时往往跳直流回路欠电压故障,电容的进一步损坏,则形成对逆变模块的致命打击。此类故障往往又较为隐蔽,不像元件短路那样容易引人重视,检査起来有时也颇费周折,有的电容测其容量似乎为好电容,但好坏则不一定。尤其是大功率变频器中的电容,运行多年后,其引出电极常年累月经受数百赫兹的大电流充、放电冲击,出现不同程度的氧化现象,用电容表测量,容量正常,但接在电路中,则因充、放电内阻增大,致使直流回路电压下降,变频器不能正常工作,检修人员往往会作出误判。而失容后则极易出现谐振过电压导致炸裂模块。检修两年以上或运行年限更长的变频器,尤其不能忽略对储能电容的检查;对逆变模块不明原因的损坏,则应首先彻查直流回路中的储能电容。 现在回头来看一下该变频器未损坏前跳"减速过电流"的现象。应该说明的是,减速过电流是发生在加速起动的过程中。在起动过程中,直流母线电压检测将延时动作,以避免起动过程中因电流增大而导致的电压保护误动作。因电容已经失效,电压的跌落以及纹波的扰动使起动电流剧增,变频器在此时所能实施的动作,便是减缓频率上升速率,并进而将起动频率自动下调,以使电动机的转差率维持在--定范围内,抑制起动电流。等到电流回复到允许值以内,再继续升高频率起动。变频器起动过程中的智能化控制大致就是如此。在起动过程中出现了过电流现象,变频器启用的将频率自动下调〈减速)这一"杀手锏",因电容的失效,没有起到作用,出现了减速过程中的过电流。反之,起动过程中的电流〈电压) 的扰动使逆变模块数次处于过电流和过电压击穿的边缘上,此时过电流是个"显"现象, 而危险的过电压则"潜伏"在此过程中,变频器确实检测到了减速过电流,只有停止起动, 以求自保。程度不太严重的过电流,只会引起模块的温升,但不会导致瞬间损坏,而危险的过电压则可轻易使逆变模块击穿于瞬间。

将该变频器的失效电容更换后,再换掉损坏的逆变模块,现场试运行,起动过程也不再出现"减速过电流",短时间内反复起动了几次,起动电流都在额定电流值以内,变频器投人正常运行。至此,该台变频器被有效修复。

变频器维修之晶闸管故障

发布时间:2011-10-03 08:52 来源:广西变频器维修网 点击: 378次

晶闸管故障

图2-12中主电路结构与其他变频器有所不同。三相整流桥的3个上桥臂是由3只单向晶闸管组成的,省去了充电电阻和充电接触器,增加了R1、VD1变频器上电时的预充电电路。在对直流回路储能电容器的充电控制上,也有其新的特点。控制机理如下:变频器上电瞬间,三相整流桥的上三桥臂晶闸管,因无触发电流而关断;R1、 FU1、VD1 将R相输入交流电整流成正半波电压,经P0、 P1端子给直流回路的储能电容器充电。在电容器建立起充电电压后,变频器的开关电源电路起振,由开关变压器DT1的二次绕组感应电压,经VD7、 DC31整流滤波后,作为晶闸管触发电路的隔离直流电源。多谐振荡器DU2开始工作。此时CPU检测由直流回路来的电压检测信号,判断储能电容上电压达到一定幅值时, 输出一个晶闸管控制信号,控制光耦合器DPH2导通,将振荡信号由DU2的3脚引人到晶体管.VT22的基极,进而驱动功率管VT3导通,将触发信号同时加到3只晶闸管的栅极和阴极,3只晶闸管全部导通,输入电路由半波整流电路转化为三相桥式整流电路,预充电过程结束,变频器进入待机状态。

触发电路相对简单,既非移相电路也非过零触发电路,振荡电路输出占空比达90%以上的矩形脉冲,几乎在任意时间内都将触发信号送到3只晶闸管的触发极。可以说,变频器在上电后,一旦DPH22受CPU控制而导通,3只晶闸管也即随时处于导通状态下,同3只普通整流二极管相差不大。

晶闸管的意思:可控的硅整流器,其整流输出电压是受控的,常与移相或过零触发电路配合,应用于交、直流调压电路。晶闸管是在晶体管基础上发展起来的一种集成式半导体器件。单向晶闸管的等效原理及测量电路如图2-13所示。

晶闸管为具有3个PN结的4层结构,由最外层的P层、N层引出两个电极一阳极A和阴极K,由中间的P层引出门极G。电路符号好像为一只二极管,但多一个引出电极一门极或触发极G。 SCR或MCR为晶闸管英文縮写名称。

从控制原理上晶闸管可等效为一只PNP晶体管与一只晶体管的连接电路,两管的基极电流和集电极电流互为通路,具有强烈的正反馈作用。一旦从A、 K回路输入NPN管的基极电流,由于正反馈作用,两管将

迅速进入饱和导通状态。晶闸管导通之后,它的导通状态完全依靠管子本身的正反馈作用来维持,即使控制电流〈电压)消失,晶间管仍处于导通状态。控制信号Uck的作用仅仅是触发晶闸管使其导通,导通之后,控制信号便失去控制作用。

单向晶闸管的导通需要两个条件:A、K之间加正向电压;G、K之间输人一个正向触发电流信号,无论是直流或脉冲信号。欲使晶闸管关断,也有两个关断条件:使正向导通电流值小于其工作维持电流值;使A、K之间电压反向。

可见,晶闸管若用于直流电路,一旦为触发信号导通,并保持一定幅度的流通电流的话,则晶闸管会一直保持导通状态。除非将电源开断一次,才能使其关断。若用于交流电路,则在其承受正向电压期间,若接收一个触发信号,则一直保持导通,直到电压过零点到来,因无流通电流而自行关断。在承受反向电压期间,即使送人触发信号,晶闸管也因A、K间的电压反向,而保持于关断状态。

V2-12台达0V-1 221V变频器主电路X晶闸管触发电路

晶闸管因工艺上的离散性,其触发电压、触发电流值与导通压降很难有统一的标准。晶

闸管控制本质上如同晶体管一样,为电流控制器件。功率越大,所需触发电流也越大。触发

电压范围一般为1.5~3左右,触发电流为10到几百mA人左右。峰值触发电压不宜超过

10V,峰值触发电流也不宜超过2A。A、K间的导通压降为1 ~2V。主要工作参数有正、反向耐压值和正向平均电流、触发电流〔电压)值、维持电流值等。

晶闸管的检测方法如下:

1)用万用表粗测晶闸管的好坏。用Rx1K档,正、反向测量A、K之间的电阻值,均接近无穷大;用Rx10档测量G、 K之间的电阻,从十几欧至几百欧,功率越大电阻值越小,正、反向电阻值相等或差异极小,说明晶闸管的G、 K并不像一般晶体管的发射结有明显的正、反向电阻的差异。这种测量方式是有局限性的,当A、K之间已呈故障开路状态时,则无法测出好坏。有的晶闸管G、 K间电阻值极小,也难以判别两极是否已经短路。

2)较为准确的测量方法是如图2-13中给晶闸管连接上电源和负载,才能得出好坏的结论。方法是将晶闸管接人电路,晶闸管因无触发信号输人,小灯泡HL1无电流通路不发光;将A、G短接一下再断开,晶闸管受触发而导通,并能维持导通(灯泡的额定电流应大于100mA),灯泡一直发光,直到断开电源。再接通电源时,灯泡不亮。说明晶闸管基本上是好的。

晶闸管有以下几种损坏情况:A、K极间短路或断路;G、A极间短路或断路;3个电极之间的短路。 还有一种损坏情况很让人迷惑,用上述1)、 2)两种检测方法检测时,晶闸管是好的, 但接到交流电路中,便失去可控整流作用。故障晶闸管在未接收触发信号前,呈开路状态, 是对的。触发电流输入后,晶闸管导通了,交流输人的正、负半波都一齐过去了,单向晶闸管成了一只"交流开关"。变频器整流电路中,若有这种情况发生,储能电容非喷液了不可。晶闸管的这种损坏情况,不能用短路或击穿来说明了,只能说这只晶闸管已经失效一失去整流作用了!

故障检修的几种常见情况:如图2-12所示电路,当晶闸管有击穿或短路故障时,将输人三相交流电源形成短路,运行中电源开.关跳闸。用户会合不上供电开关〈一般是采用断路器〉,一合即跳;当晶闸管有开路故障〈或触发电路有故障)时,变频器起动或运行过程中,会跳直流回路欠电压、LU等故障,并停机保护。此时必须区分是晶闸管本身故障还是触发电路的故障,用检测方法2)先检测是否是晶闸管损坏,再检査触发电路的好坏。

对触发电路的检査,先将直流回路的电容器组脱开主电路,另行接入两只100uF/400V 电容器代替原储能

电容,可方便对晶闸管触发电路的检査。

触发电路的正常工作须具备两个条件:DU2振荡电路能正常工作,输出正的驱动电压; 触发电流的通路受控于CPU的开关信号,取决于DPH22、 VT22、 VT3的工作状态。对触发电路的检查,也可从此两方面着手。短接VT3的C、E极,测晶闸管的G、 K极间应有2V 左右的直流电压。若此电压正常,说明DU2振荡电路正常,检査排线DJ8的24端子从CPU来的+5V控制信号、DPH2、 VT22、 VT23等环节;若晶闸管仍无触发信号,则检査DU2及外围电路。

从电路的一个关节处、枢纽处,人为改动一下原电路状态,即可令电路的输出产生明显的变化,从而暴露出故障在哪个环节。也许从电路的静态状态中我们较难判别,或是需费较大的力气才能检测出故障所在,而有采取一个小手段,令电路动起来,则故障环节就会显露无遗,我们可以自己造出一条故障检修的"捷径"来。

故障实例1

台达DVP-1 22KW变频器,上电无反应,操作面板无显示,测量控制端子的24V电压为0。,判断为开关电源或开关电源的供电回路故障。上电检测直流回路的储能电容两端无530V 直流电压,进一步检测预充电电路的熔断器FU已经熔断,致使开关电源得不到输人电源, 整机不工作。考虑到熔断原因为三相整流电路中晶闸管因未被触发导通,预充电电路因承受运行电流冲击,而使FV熔断。将FU换新后,上电,在3只晶闸管的触发端子处均检测不到直流电压。当短接触发电路中的VT3时,3只晶闸管的触发端子均有触发电压输人,3只晶闸管导通。检查VT3的集电结已经开路损坏,将VT3用功率管BU406代换后,故障排除。

故障实例2

台达DVP-1 22KW变频器,故障状态同上。检查也是FU1熔断。换新熔断器后上电检査:短接VT3的C、E极,测量G1、 K1, G2、 K2, G3、 K3触发端子间仍无触发电压信号; 测量DU2的3脚有直流电压输出;测量光耦合器DPH2的1脚无1.7V输入电压,排线端子DJ6的24脚电压仅为0.3V。 DPH2因无信号电压输入,输出侧晶体管未导通,而使晶闸管的触发电流回路被切断。是直流回路的电压检测电路故障,使CPU误以为储能电容的电荷尚未充满,因而不输出晶闸管导通指令,还是CPU的I/O 口内部电路故障,不能输出+5V高电平指令呢?变频器上电,在停机状态下,由预充电回路,也能在储能电容上建立起500V以上的电压。空载,操作变频器起动运行试验,输出正常,未报出欠电压故障。说明故障是由CPU的I/O 口内电路损坏所致。

是由厂家购进CPU主板,还是采用应急措施修复此例故障呢?在不更换CPU主板的前提下,有两种方法,都可以将此故障变通修复:

1)直接将VT3短接,变频器上电时,由预充电电路为储能电容充电,当充电电压建立起一定幅度后,如450V,开关电源起振,触发电路得电,3只晶闸管得到触发电源而导通; 晶闸管导通时有较小的冲击电流,但基本上无妨。

2)加装一个晶体管R、C延时电路,在开关电源起振后,控制DPH2延时得电,以便延时送出晶闹管开通的控制信号,电路如图2-14所示。

只需将DPH2的1脚元件拆除,加装由图2-14中的5只元件组成的延时电路即可。在开关电源起振工作后,从排线端子DJ6的9端引入+15V电源电压,经RI给C2充电到C2 上电压上升为12V左右时,VS1击穿导通,晶体管VT1有偏流而导通,驱动DPH2,接通晶闸管的触发电流通路。电路的延时时间约为3s。此时储能电容上已有50VV以上的电压值,3 只晶闸管便基本上在无冲击电流的情况下顺利导通了。

故障实例3

先看一下东元7300PA 300KW变频器的整流电路与晶闸管触发电路图(见图2-15)。

实际电路中,晶闸管的触发电路是由PHR、 PHS、 PHT 3个触发控制端子接人到晶闸管的〗、4、 5三个引脚的,为便于观察信号流程,省略了三个端子,将触发电路与晶闸管画在了 一处。本机的整流电路,上三桥臂为晶闸管,下三桥臂为二极管(不可控),故称为三相半控桥电路。预充电回路由小三相整流桥(IXYS-VU036-16)、两只并联120欧/200V电阻和充电控制继电器KA4的常闭触点组成。变频器上电时将输人三相交流电压半波整流后, 由电阻限流,为直流回路的12只8200uF电容器预(缓)充电,在电容器建立起一定幅度的电压值后,晶闸管触发电流通路接通,整流电路的3只上桥臂晶闸管在无冲击情况下顺利导通,同时将预充电回路断开,变频器进入待机工作状态。

晶闸管的导通和预充电回路的断开,是由U7 (六反相器/驱动器)受CPU指令控制KA1~KA4 4只继电器实现的。在预充电期间,U7内部反相器的输人端由R47上拉为高电平,输出端为低电平,VT10、 VT11、 VT12、VT8 4只晶体管无正向基极偏流处于截止状态, KA1的常闭触点串接于预充电回路,储能电容进行缓充电。随着电容上充电电压的升高, 开关电源电路起振工作,CPU检测到电压检测电路送来的信号后,经排线端子7CN的1脚输入到U7的1、 3、 5、 9脚,U7的2、 4、 6、 8脚随即输出高电平信号,4只晶体管的导通,驱动KA1~KA4四只继电器得电吸合,KA1、 KA2 、KA3接通了 3只晶闸管的触发电流通路,KA4常闭触点断开,切断了预充电回路。

晶闸管阳极、阴极之间并联的R、C电路,为尖峰电压吸收网络。KA1~KA3的常开触点与D、 R构成触发电流通路,串入D是避免晶闸管的G、K极间承受反向电压。当控制继电器的常开触点闭合后(以其中一路触发电路为例〉,在输入交流电压的正半波期间,形成了自KA1、 VD15、 R44、 24欧/1W电阻的正向触发电流通路,晶闸管导通,将输入交流电压整流成直流电压。

东元7300PA 300KW变频器,起动过程中跳"直流回路电压低"故障,不能投人运行。上电观察KA1~KA3控制继电器,只有一只得电动作。测量U7的各脚电压,在7CN的1脚为低电平信号时,U7和4脚为高电平,其余各脚都为低电平。判断为U7损坏,更换U7 后,KA1 ~ KA4在变频器上电几秒钟后都能吸合,3只晶闸管G、 K间都有了触发直流电压, 故障排除。

东元7300PA 300KW变频器,上电后操作显示面板无显示,操作无反应。测量控制端子的24V、 15V等控制电压,均为0。检测KA4的常闭触点呈开路状态,将KA4更换后,故障

排除。

变频器维修之降低成本维修方法(一)

发布时间:2011-10-06 17:03 来源:广西变频器维修网 点击: 378次

降低元器件性能指标下的"省钱"的修理,只图一时的低成本,但埋下了更大的故障隐患,是要不得的。储能电容器,单、双管式逆变、整流模块的损坏,坏一只,换一只,也

谈不到省钱。CPU主板电路,尤其是CPU本身局部引脚电路的损坏,采取变通手段应急修复它,最好是在不降低电路性能的前提下进行,则也不失为"省钱修复"的好方法。小功率变频器,其主电路采用一个集成型模块,成本动辄几百元,乃至上千元,IPM则造价更高。整流或逆变电路的局部性损坏,是不是可用分立元件取代,达到降低维修成本的要求,答案是肯定的。

当然,修复损坏严重的机器,必须事先与用户沟通,最好还是用同型号器件来修复。如出于维修成本考虑,用分立元件来代用模块,必须先与用户达成共识。

想到用省钱的方法修复集成型模块,是在阅读一本电磁炉维修的书籍时联想到的。用于电磁炉的一些集成整流器件和IGBT,其高耐压、大电流特性完全可应用于对变频器集成模块局部损坏的修复。此后,笔者购买了 一些整流桥和IGBT等,将变频器15KW

以下的机型做了几例修复试验,发现7.5KW

以下变频器的修复成功率较高,而较大功率机型,可能由于购买的IGBT的参数一致性较差,尤其是导通内阻较大。修复后,变频器空、轻载运转正常,但正常带载时会出现输出偏相、电动机跳动和易跳OC故障等现象。所以此类修复以1.5 ~7.5KW百小功率机型为宜。电磁炉的配件中,IS2510整流桥,额定电流为25A,反向耐压为1000V,全塑封,可涂覆导热硅脂后,直接攻螺纹(或用2.5mm的钻头打孔,用3mm的螺钉直接旋入)固定在模块散热器上;25120 IGBT,额定电流为25A,反向耐压为1200v。安装时需在IGBT与散热器之间加装绝缘片。整流器与IGBT引脚图如图2-16 所示。 ,

说明一下,本书只是提出这样一个模块修复方法,供维修中参考,并不积极提倡集成模块的局部修复,这是因其有一定的操作难度和较高的返修率,模块局部损坏是否会牵连到其他电路,模块内部是否有影响正常运行的其他缺陷等是不好检测和判断的。模块的损坏还是以原配件更换为主。

图2-17整个主电路采用了BSM15CP120―只集成型模块,或称一体化模块,连制动单元电路和温度检测电路都集成在内了。

故障实例1

康沃CVF-G3.7KW变频器,运行中听到异常响声,变频器电源输人端连接的16八断路器跳闸,送修。测量R、 S、 T三相电源输人端,无短路现象,但测量R、P端子,已短路,

BSM15GP120模块内部整流电路VD1已击穿短路。检测逆变输出电路等,都无异常。只从3、 I端子接

人380V供电,变频器操作运行等都正常。

询问用户,该变频器拖动1.51KW电动机,负载较轻。修复方法(见图2-18〕如下:

1)较为省事的方法是:变频器与拖动电动机功率小,负载轻,即使单电源供电,也

能满足负载要求。将U引线端子至模块的引线铜箔条切断,只从R、 T端子输入电源。剩

下模块内部电路4只整流二极管工作,为逆变电路提供直流供电,也是可以满足工作要求的。

!)切断R供电铜箔条,用整流桥器件搭接一整流电路,与模块内部整流电路一起构成三相桥式整流电路。 故障实例2 、

一台阿尔法ALPHA2000 2.2KW变频器,运行中电源开关跳闸,无法合闸运行,送修。测量R、 S、 T端子电阻,T、 S端子间短路、S、 P. T、 P之间短路,S、N, T、N之间断路。

细致检测模块内部逆变电路部分和储能电容,没发现什么问题,直接向直流回路送入直流500V供电,做起动运行试验,正常。判断故障只出在模块内部整流电路,又据所测量的内部整流桥的短路和断路情况,决定从外部搭接两片IS2510整流电路,将机器修复。不用单只整流管的目的,是整流桥器件为片式塑封,并有固定孔,利于工作中的散热和固定,如图2-19所示。

一体化模块,内含温度检测电路,经两个端子引出模块温度检测信号,当模块内部整流电路或逆变电路损坏时,有可能波及到温度检测电路也同时损坏,也可用外加温度检测电路来实施修复。常见模块温度检测电路形式有如图2-20所示的几种。

模块内部由热敏电阻等元件构成模块温度检测电路,输出的是线性电压温度信号。信号输出后有的直接输人CPU引脚,有的经后续温度检测电路进一步处理后,再送入CPU电路。东元73007PA 3.7KW变频器的模块温度检测电路中,逆变模块的两个引脚T1,T2为模块温度检测信号输出脚,T2脚直接接地, T1脚接入一只+5V的上拉电阻,电路正常和模块温度在正常范围内时,T1脚电压幅度较低,当模块温度异常上升时,T1脚电压上升至一定幅度,变频器报出模块过热故障,变频器自动停机。

故障实例3

一台东元7300PA 3.7KW变频器,检査发现集成型模块局部损坏,进行了相应的修复后,上电,变频器报过热故障。测量T1脚电压为+5V,判断为内部温度检测电路损坏,误输出超温信号,使CPU报出过热故障。试用导线短接T1、 T2端子,再上电起动变频器,能正常运行。因模块的其他部分已经修复,因温度检测电路故障即更换模块有些可惜。故加装了图2-21所示的点划线框内电路,将该台变频器成功修复。本电路虽将温度线性信号变为了温度开关信号,但不影响正常的超温起控。对于变频器上电,散热风扇即投人运行的机器,没有什么影响。需注意的是,若风扇的运转是取决于此路温度检测信号,则改装后, CPU口误认为环境和模块温度极低,使风扇不能投人运转。可以短接风扇的控制电路,强制风扇上电即行运转。此种"省钱"的修理方法,只能作为应急修复手段。

当对变频器进行某一电路改动后,可能会同时牵涉几个环节,要考虑周到,不能贸然下手。不能单求降低维修成本,而埋下更大的故障隐患。"省钱的和应急的修复方法",仅作为修理中的参考和特殊情况下的应急措施,笔者本人并不提倡将其作为常规"赚钱"的手段。对于变频器的应急修理,也有个因地制宜的问题,需具体情况具体分析。

一体化模块逆变电路的改装

发布时间:2011-10-07 14:05 来源:变频器维修网 点击: 436次

一体化模块逆变电路的改装〈修复)难度远远高于整流电路,改装的成功率也要低一些。还是要采用整体更换为主,局部修复为辅的原则。一个模块,有无可能局部修复,需看模块的损坏程度。观察外观完好,无裂纹和黑线出现。若有裂纹、黑线和变形等,说明内部绝缘物质炭化严重、模块引线端子受损等,必须更换新品。逆变电路只有一臂IGBT,最多是一相电路中的两只IGBT损坏,应保障其余两相IGBT的完好。

一旦有两相中的IGBT损坏,则应坚决换用新品。

逆变电路的修复会牵涉以下几方面的问题:

1)上、下臂管子的配对,力求参数接近。

2)对IGBT容量取得大一些,如3.7KW

的变频器,也采用了25N120 25A的管子,管子的驱动电流要比模块内管子的驱动电流可能要大一些。原栅极电阻的阻值要相应调小一些, 如从100欧调整为75欧或51欧。该电阻的大小决定了驱动峰值电流的大小和IGBT导通和截止脉冲沿的陡峭度,阻值偏大时,IGBT导通内阻大,会出现三相输出电压不平衡,电动机抖动和易跳OC故障;阻值偏小时,产生过激励,有可能使IGBT损坏。

3)必须考虑驱动电路的功率输出容量。加装25V20后,栅极电阻也相应调整,驱动电路则需输出更大的驱动功率,一个措施是将驱动电源的滤波电容的容量加大一些,如将47uF电容换为100uF的,以减小电源输出内阻。但小功率变频器,往往因空间狭小,电源的功率余量并不是太大,光靠加大驱动电源电容量不能解决根本问题。所以有一相逆变电路损坏,加装两只IGBT,改装成功率要高。但用6只IGBT将逆变电路整体改装后,往往因驱动电路的驱动能力不足(电源容量不足)而导致修复的失败。耗费了许多工夫,最后还是得更换一体化模块。

试图搭接三相整流桥和三相逆变电路,而将一体化模块整体取代的做法,则存在一定的侥幸心理了。只有极少数的机型改装后能正常运行,多数机型是不行的。

近几年,有些厂家出于市场竞争的目的,逆变电路也可采用6只IGBT的。

4)改装后,对IGBT的引线尽量要短些,两根触发线要用双绞线,以减小分布电容的影响。

故障实例1

一台康沃CVF-G 3.7KW变频器,上电起动,跳OC故障。将逆变电路的正供电铜箔条从处切断(见图2-22),为逆变电路送人直流24V供电,强制切断驱动电路返回CPU的OC信号(具体操作见驱动电路的维修一章、使六路激励脉冲正常加到6只IGBT的触发端子上。检测与判断U相上臂IGBT的C、E极间开路。用2只IGBT搭接U相电路(点画线框内电路),将一体化模块成功修复。

故陣实例2

一台阿尔法ALPHA2000 5.5KW变频器,测量U、 V输出端短路。进一步检测U、 V与N之间短路,与P之间正反向电阻正常。判断模块内部的Q2、 Q4两只IGBT短路。继而切断逆变电路的供电(见图2-23),

送入24V直流电源,检测W相输出正常。阿尔法

APHA2000系列变频器,似乎比较适合用分立元件搭接逆变电路,即便是整体改装的成功率也较高。

变频器维修之开关电源介简

发布时间:2011-10-08 08:25 来源:变频器维修网 点击: 460次

所谓兵马未动,粮草先行。开关电源电路提供变频器的整机控制用电,是变频器正常工作的先决条件。变频器应用的开关电源电路,为直一交一直型的逆变电路,是一种电压和功率的变换器,将直流电压和功率转换为脉冲电压,再整流成为另一种直流电压。输人、输出电压由开关变压器相隔离,开关变压器起到功率传递、电压/电流变换的作用。开关变压器为降压变压器。开关电源的特点如下:

1)开关电源的振荡和调压方式是利用改变脉冲宽度或周期来调整输出电压的,称为时间比例控制,又分为PWM(调宽)和PFM(调频)两种控制方式。

2)从电路的能量转换特性看,可分为正激和反激两种工作方式。开关管饱和导通时, 二次绕组连接的整流器受反偏压而截止,开关变压器的一次绕组流入电流而储能〈电磁转换)。开关管截止时,二次绕组经负载电路释放电能(磁电转换)。正激方式则与此相反, 实际应用不多。

3)从开关变压器的一次电路结构来看,有分立元件构成的和集成振荡芯片构成的两种电路形式。因而从振荡信号的来源看,又分为自激(分立零件)和他激式(IC电路)开关电源。两种电路结构都有应用。

4)开关管有采用双极型器件和采用场效应晶体管的。

5)小功率变频器采用单端正激式电路,大、中功率变频器常采用双端正激式电路。一般变频器的开关电源,常提供以下几种电压输出:CPU及附属电路、控制电路、操作显示面板的+5V供电;电流、电压、温度等故障检测电路、控制电路的±15V供电;控制端子、工作继电器线圈的24V供电。四路相互隔离的约为22V

的驱动电路的供电,该四路供电往往又经稳压电路处理成+15V

、 -7.5V的正、负电源供驱动电路,为IGBT逆变输出电路提供激励电流。

任何电子设备,电源电路的故障率总是相当高的一因其要提供整机的电源供应,负担最重。变频器的开关电源电路,形式上比较单一,结构上也比较简单。但是简单电路也可能会产生疑难故障。开关电源的检修不像线性电源那么直观,电路的任一个小环节一振荡、稳压、保护、负载等出现异常,都会使电路出现各种各样的故障现象。

上电后无反应,操作显示面板无显示,变频器好像没通电一样。测量控制端子的控制电压和10V频率调整电压都为0,测量变频器主接线端子电阻正常,那么大致上可以断定问题是出在开关电源电路了。

变频频器维修之开关电源的供电取自何处

发布时间:2011-10-09 08:21 来源:变频器维修网 点击: 431次

在维修中常需将控制电路板进行单独上电检修。无论是检测主板还是检修电源A驱动板,都需要先使开关电源工作起来,为各部分电路的检测提供条件。所以需知哓开关电源

电路的电源取自哪里,进而用外置维修电源来取代。开关电源的电源供给一般有以下几种来源:

1)直接取自变频器主电路的直流回路的两端,即储能电容的两端、在变频器电路中, 厂家往往标注为P(或P1,供电+端)、N端(供电-端),P、 N之间直流电压约为530V, 如图3-1a所示。大部分变频器开关电源的供电,皆取自此处。如台达、东元、台安、康沃、富士等变频器一些机型的开关电源,都是取自直流回路530V直流电压的。

2)直流回路的储能电容,由于耐压的关系,用两只串联接于直流回路上,两只电容对530V形成分压点,分压点电压为265V左右。有的变频器开关电源的供电是取自A点(见图3-1b) ,供电电压降低为原来的1/2。如英威腾INVT-79系列小功率变频器的开关电源,取自直流回路的265V分压。

3)开关电源的供电,不接自直流回路,而另用380V/220V压器,从变频器电源输人端子R、 S、 T的任两相上取得,再经整流滤波后,送至开关电源,如富士、安川、东元变频器的一些机型。

由图3-1中的3种变频器开关电源电路的供电方式,可以自己动手制作一个简易的维修电源(见图3-2〕,放置于检修工作台的一个位置上,这个维修电源可用于对变频器进行拆机的上电检查、维修完毕装机后的

上电检查、对CPU主板和电源7

驱动板的脱机检修等。

图3-2a中AC端子电源的作用如下:

1)用户送修变频器,测量主接线端子无短路故障后,可从变频器的R、 T电源输入端

子接人图3-23的AC端子电源,为变频器上电,进行初步检查,如操作显示面板无显示、

控制端子无电压等,即町判断故障出在开关电源电路。操作面板有显示,可通过调看故障记录(一些变频器无此功能),起、停变频器,观察运行和报警(故障代码)情况,进一步判

断故障所在,为拆机检测提供依据。需注意的是:

① 如图3-1c电路,应将AC端子电压接入该变频器的S、 T电源输人端子,否则机器内部开关电源因得不到工作电源,整机不能工作。测量T、 S端子间只有几十欧的电阻值,需细致检查和观察一下,不一定是整流模块短路故障,有可能是该电源端子接人了内部变压器的一次绕组。

② 部分变频器内部有三相电源输人检测电路,接人单相电源,上电会跳"输人断相"故障,需找出电路板中的相关电路,将此一报警信号切断或屏蔽掉(见第6章故障电路维修)。

③ 大功率变频器(如55KW以上机型),因直流回路的储能电容器容量大,电容器的瞬态充电电流过大,使维修电源中的断路器跳闸,此时可在AC端子上串联大功率电阻(如100欧/400W进行限流充电。 ④ 维修部有三相动力电源,可直接用三相电源,上电检修。

2)变频器维修完毕,整机装配后,可送入上图3-2a中的AC端子电源,将负载端接人2.2KW三相电动机,上电试验。虽然变压器TK1有较强的过载能力,但也要及时调整变频器的频率,使输出电流值较大时(如4A)的时间要短一些,限制在10s以内,以保障变压器的运行安全。

维修部有三相动力电源,此试机步骤则不必用维修电源。

图3-2a中DC端子的作用如下:

接人DC端子电源,是将原变频器内三相整流电路、直流回路全部脱开,而用此电源代替之。从一定意义上讲,DC端子电源也是一种安全检修电源,一是变压器本身供电隔离作用,在检修中万一触及强电部分,因无对地回路,不会造成对人体触电的危害(若同时接触两个电源端子,会使人触电)。二是该电源为小容量电源,又串人2A熔断器,机器电路即使有短路故障存在,但因电源容量所限和熔断器的作用,不致损坏整流和逆变模块。

1)单独维修电源驱动板和CPU主板时,可将DC端子直接接人开关电源的供电端子上,为开关电源提供工作电源,对IGBT主板电路和驱动电路进行检查。

2)整机试机时,可用此电源代替原直流回路,给逆变输出电路供电,对逆变电路进行试验与检查。 须注意的是:

对于大、中功率变频器,储能电容的容量较大,一般单独组装于一个容器箱内。在检修过程中,一定要将其撤去,当逆变电路、驱动电路及开关电源有异常时,储能电容上存储的电能,足以在瞬间内烧毁昂贵的逆变模块。用DC

端子电源可直接为逆变电路供电和开关电源电路供电。严禁将原大容量储能电容并接于逆变供电电源上,待各部电器检修完毕,进行整机装配时,再装入储能电容。

7.5KW以下小功率变频器,储能电容往往直接焊装于电路板上,如方便拆下,拆下最好。如不能拆下,需从?端切断对逆变电路的供电,串入1A或2A熔断器后,再接人?端的供电。DC端子电源可直接并接于

7.5KW以下小功率变频器的直流回路。

图3-2b中的AC端子电源,可对220V交流供电的变频器,进行拆机前和装机后的上电检修;DC端子电源可对该供电级别的变频器进行CPU主板、电源/驱动板的上电检修;可作为如图3-16所示的电路开关电源的供电,便于对电路板进行上电检修。

开关电源的重要元器件认识

发布时间:2011-10-10 07:55 来源:变频器维修网 点击: 1339次

先看图3-3所示的一个开关电源的简化电路。

可以看到,PC1、 PC2、 PC3、 Q1构成了开关电源电路的主干和骨架。PC1为专用振荡芯片,是振荡、稳压与保护的控制中心。PC2是一只光耦合器,跨接在一次和二次绕组之间,既将负载供电电压的采样信号传递给PC1,又起到对输人、输出供电绝缘隔离的作用。PC2可依输出侧、输入侧为界,将稳压电路切成两部分。PC3为电压基准源电路,PC2的工作状态,完全依赖于PC3的工作状态。两者结合,承担着对输出电压的稳压控制。V1为开关管,电路的所有控制都落实到对V1导通与截止时间的控制上。一次、二次电路的功率传递,是通过V1进行的。因其工作于高电压、大电流状态,成为开关电源电路的易损元件。

下面详解一下幵关电源电路4个元器件的工作参数和测量方法。

1.开关管

双极型器件晶体管和场效应晶体管,开关管都有采用,如图3-4所示,以场效应晶体管

为多。

型号为K1317和K2225的场效应晶体管应用最多,两者可互换。

器件互换首先考虑的是耐压和工作电流值,尤其是耐压值,应不低于1200V为宜。另

外,应注意封装形式,C极或漏极接金属散热壳体的, 应加装绝缘片和涂覆导热硅脂后进行安装。 大功率晶体管,如图3-4a所示,G、 S极间并接有

几十欧姆的电阻。测量发射结的正、反向电阻为一并接电阻的阻值。

但集电结的正、反向电阻特性同一般晶体管。应与好的管子对比,测量晶体管的放大倍数,这在故障检修中尤为重要。

大功率场效应晶体管,如图3-仆所示,G、 S间并接有双向击穿二极管,在D、 S极间反向并联有二极管(有资料说,此二极管为工艺过程中自然生成),两者都对场效应晶体管起到保护作用。测量D、 S极间呈二极管的正、反向电阻特性。对场效应晶体管的测量,应利用G、 S结电容的电荷存储特性,观测D、 S极间电阻变化的方法,检测其好坏。

故障检修中,仅靠测量管子的电阻判断其性能是不够的,一般条件下对管子的低效、老化现象是检测不出的,须根据故障现象综合分析,不放过看似"隐蔽"的故障环节和表现, "揪"出故障元件。

1.光耦合器

由于光耦电路简单,对不能共地的、电压差异较大的输入、输出信号有较好的隔离度, 又具有较高的抗干扰性能,故在幵关电源电路、数字隔离和模拟信号传输通道中被广泛采用。更换损坏光耦器件时,要充分考虑其在电路中的位置和作用,用同类型光耦器件进行代换。

在变频器电路中,常用到3种类型的光耦合器(不只是开关电源电路中的应用,在此一并交待一下),一种为晶体管型光耦耦合器,如PC816、PC817、 4N35等,常用于开关电源电路的输出电压采样和电压误差放大电路,也应用于变频器控制端子的数字信号输人回路。3种光耦合器结构如图3-5所示,输人侧为一只发光二极管,输出侧为一只光敏晶体管。第2种为集成电路型光耦合器,如6N137、 HCPL2601等,

其频率响应速度比晶体管型光耦合器大为提高,输人侧发光管采用了延迟效应低微的新型发光材料,输出侧为门电路和肖基特晶体管构成,使工作性能大为提高。在变频器的故障检测电路和开关电源电路中也有应用。第3种为线性光耦合器,如A7840。便于对模拟信号进行线性传输,A7840往往与后续运算电路相配合,实现对输入信号的线性放大和传输。

(1)第一类型的光耦合器

输入端工作压降约为1.2V,输人最大电流50mA人;输出最大电流1A左右,因而可直接驱动小型继电器,输出饱和压降小于0.4V。可用于几十kHz或较低频率信号的传输。

测量方法:

1)数字式万用表二极管档,测量输入侧正向压降为1.2V,反向无穷大。输出侧正、反压降或电阻值均接近无穷大。

2)用指针式万用表的X 10K电阻档,测其1、 2脚,有明显的正、反电阻差异,正向电阻约为几十、11,反向电阻无穷大;3、 4脚正、反向电阻无穷大。

3)两表笔测量法。用指针式万用表的X 101;电阻档(能提供15V或9V、几十uA的电流输出),正向接通1、 2脚(黑表笔搭1脚),用另一表的X "电阻档测量3、 4脚的电阻值,当表笔接入1、 2脚时,3、 4脚之间呈现20K左右的电阻值,脱开1 、 2脚的表笔,3、4脚间电阻为无穷大。

4)可用一个直流电源串人电阻,将输入电流限制在10mA以内。输人电路接通时,3、4脚电阻为通路状态,输人电路开路时,3、 4脚电阻值无穷大。

3、 4种测量方法比较准确,如用同型号光耦器件相比较,甚至可检测出失效器件(如输出侧电阻过大)。 上述测量是新器件装机前的必要过程。、对上线不便测量的情况下,必要时也可将器件从电路中拆下,脱机测量,进一步判断器件的好坏。

在实际检修中,脱机测量电阻不是很便利,上电检测则较为方便和准确。要采取措施, 将输入侧电路变动一下,根据输出侧产生的相应的变化(或无变化卜测量判断该器件的好坏。即打破故障中的"平衡状态",使之出现"暂态失衡",从而,故障原因暴露出来。光耦器件的输入、输出侧在电路中串有限流电阻,在上电检测中,可用减小《并联)电阻和加大电阻的方法(将其开路)等方法,配合输出侧的电压检测,判断光耦器件的好坏。部分电路中,甚至可用直接短接或开路输入侧、输出侧,来检测和观察电路的动态变化,利于判断故障区域和检修工作的开展

如图3-6a所示电路,为变频器控制端子电路的数字信号输入电路,当正转端子FWD与公共端子COM短接时,PC817的1、 2脚电压为1.2V, 4脚电压由5V变为0V。同理,当控制端子呈开路状态时,PC817

的1、

2脚之间电压为0V,而3、 4脚之间电压为5V。从图3-6&电路可以看出光耦器件的各脚电压值,故障或正常状态测量输入、输出脚电压即可得出判断。

如图3-6b所示电路,测量1、 2之间为0.7V (交流信号平均值),3、 4脚之间为3V, 说明光蝻合器有了输人信号,但光耦器件本身是否正常?用金属镊子短接PC817的1 、 2 脚,测量4脚的电压由原3V上升为5V(或有明显上升),说明光耦器件是好的。若电压不变,说明光耦损坏。

〔2)光耦合器(6N137)

输人端工作压降约为1.5V左右,伹输人、输出最大电流仅为mA级,只起到对较高频

率信号的传输作用,电路本身不具备电流驱动能力,可用于对MHz级信号进行有效的传输。

3种在线测量方法,可用短接或开路2、 3输人脚,同时测量输出6、 5脚的电压变化; 减小或加大输人脚外接电阻,测量输出脚电压有无相应变化;从+5V供电或其他供电串限流电阻引入到输人脚,检测输出脚电压有无相应变化,来判断器件是否正常。

(3)第3种类型的光耦合器

输入侧不是发光二极管,输入、输出阻'抗较高,用于对小信号的传输。检测方法同上。

注意:在开关电源电路应用的光耦合器,是作为电压误差放大器的一个环节来使用的, 测量中输入、输出脚的电压扰动,会引起负载供电的突变。尤其是+5V的CPU主板负载电路在连接状态下,不可带电在线检测光耦合器的引脚电压,测试不慎将造成烧掉CPU的危险!对其好坏的判断,应通过停电后,对引脚电阻值的检测来进行。

运用于其他电路的光耦合器,如控制端子的光耦合器,则完全可以带电在线测量,比电阻测量更为方便。 3,专用电流模式PWM振荡芯片UC3844 (3842)

UC3844与UC3842在变频器的开关电源中都有应用,前者应用为多,其电路图如图3-7 所示。电路无论为塑封或贴片元器件,都有8脚和14脚两种双列封装型式。两种电路的主要区别为UC3842输出频率等于振荡器的振荡频率,输出频率的最大占空比可达100%;而UC3844内部集成了 一个二分频触发器,输出频率只有振荡频率的一半,输出最大占空比为50%。。另外,两者内部欠电压锁定电路的开启阈值有所差异。UC3844、 UC3845可互换, UC3842、 UC3843可互换。一般电路的实际振荡频率在100Hz以下,为40~60KHz左右。电路内部集成了基准电源、高频振荡器、电压误差放大器、电流检测比较器、PWM锁存器及输出电路。利用误差放大器和外围电压采样电路能构成电压闭环(稳压)控制;利用电

流检测比较器和外围电流检测电路,能构成电流闭环控制。

引脚功能说明(以下均以8脚封装为例):1脚为误差放大器输出端,与引脚2之间接入R、C反馈网络,以决定误差放大器的带宽频率特性和放大倍数;2脚为误差放大器反馈输人端,该端接输人电压反馈信号,以实现电压闭环〈稳压)控制;3脚为电流检测比较器输人端,该端接电流〔电压)检测信号,以实现过电流(过电压)保护;4脚为振荡器定时元件接人端,所接R、C元件决定了电路振荡频率的高低;8脚为基准电源输出端,可提供+5V温度稳定性良好的基准电压,实际应用中,R、C振荡电路及稳压电路,常取用该电源,以增加振荡和稳压的稳定性;7、 5脚是供电Vcc、GND端子,额定供电电压为30V,实际电路中自供电绕组提供的直流电压约为20V左右;6脚为?波形输出脚,最大输出电流(拉、灌电流)达1A。

UC3842/44的3脚内部误差放大器的同相端已在内部供入2.5V,意味着:当2脚反馈输入电压也稳定于2.5VV也必然会保持在2.5V时,电路的动态反馈及输出的稳定过程已经完成,在此稳定状态下,输出电压的高低,取决于外围电压采样、反馈电压处理电路,而与芯片本身和振荡环节无关;2脚反馈电压的输人范围为-0.55 ~5V乂,当2脚反馈电压维持一个低于2.5V的值时,负载电压将维持一个超压输出状态。当2脚反馈电压维持一个高于2.5〃V值时,输出电压将维持一个低于正常值的状态。由此可判断反馈电压处理电路相关元件的故障。

PC3842/44欠电压锁定开启阈值为16V, UC3843/3845则为8.5V; UC3842/44欠电压锁定关断阈值为10V, UC3843/3845则为7.6V。其意义是:当芯片供电电压高于时,8 脚输出+5V电压,提供给4脚R、 C振荡定时元件,电路起振工作,当供电低于10V时, 欠电压保护电路起控,8脚输出电压为0,电路停振,避免了开关管因欠激励(功耗过大) 而烧毁。应用此一特点,当电路出现停振故障,而又査不出故障点时,可单独为振荡芯片提供10~20V的可调直流电源(将其他供电全部停掉),在调压过程中,检测8脚的电压变化(应有0~5V的跳变输出卜6脚也相继有0V和1.2V的输出,从而大致确定振荡芯片及外围部分电路的好坏。

要使UC3844内部的保护电路动作,通常有两种方法:使引脚1 〔内部误差电压放大器输出端)上的电压降至1V以下;使引脚3 (电流检测比较器输人端)电压升至1V以上。前者为输出过电压保护,后者为输

出过电流保护,两种方法都会导致电流检测比较器输出高电平,PWM锁存器复位,输出端关闭。其意义在于:当电路出现停振故障时,可能为保护电路故陣或其他电路故障引发保护电路动作,而使芯片的1、

3脚电压值分别降至了

1V以下和升至了 1V以上!

UC3844芯片各引脚电阻值见表3-2。

以上所测贴片元件38448各引脚电阻值,与双列塑封直插元件的引脚电阻稍有差异。14.基准电压源(可调式精密并联稳压器)TL431

TL431是一种具有电流输出能力的可调基准电压源,输出电压范围2.5 ~36V。在开关电源电路中,常与光耦合器配合构成隔离式电压反馈(误差电压放大器)电路。其主要优点,是动态阻抗低,典型值为0.2欧,若构成稳压电路,能显著提高稳压精度。工作电流Ika为1 ~100mA,范围较宽。器件一般为3引脚和8引脚两种封装形式,为三端控制器件。内部基准电压Vref为2.5V,接入电路达到稳态输出后,外部基准端子Vref电压也为2.5V, 因而此端子也称为外部基准端子。

短接Vref和K端子,接成图3-8中的左边的测试电路,即成为2.5V稳压电路。稳压控制原理如下:当负载电流减小引起输出电压上升时,内部运算放大器的同相端电压上升,晶体管VT导通增强,对负载电路进行并联式分流,直到Vref端子电压等于2.5V为止。若在Vref端子和K、A极间接入分压电阻如图3-8中右边的测试电路,可以调整输出电压为2.5 ~36V以内的任意值。在稳压电路中,TL431与外围电路接成闭环电压控制电路,从Vref端子输人的为输出电路反馈信号,电路的动态调整,即是将此反馈信号调整到

2.5V左右,电路达到平衡状态。

但在开关电源电路中,对了TL431并不是作为一个稳压电路来使用的,如图3-3所示。

分析一下稳压控制过程:当十5V输出电压上升时,R8、 R9分压点电压上升,流过TL431阳极、阴极间的电流上升。TL431的I"电流的上升,使光耦合器PC2输入侧二极管发光强度随之上升,PC2输出侧光敏晶体管因受光面的光通量上升,其导通等效内阻减小, PC1的2脚(反馈电压引入脚)的电压升高,IC201

内部误差放大器的输出增大,此信号控制内部? V V波发生器,

IC201的6脚输出的脉冲占空比变化,使开关管丁V的截止时间变长,TL1的储能减少,二次绕组输出电压回落。

常规由TL431构成的稳压电路中,K极输出电压再经分压电阻反馈到Vref端,电路工作于闭环状态,形成并联分流式稳压控制。而开关电源电路中,1PC31自身恰恰是工作于开环状态的,利用Vref端子输人小信号电压的变化,控制Iak较大电流的输出。

当Vref端电压<2.5V时,PC2、 PC03中无电流,Uk约为5V;当Vref端电压>2.5V 时,PC2、 PC03中产生电流,Uk约为2V左右。而且随着+5V输出电压的上升,Ik有明显的上升,因回路电流在R6、 R7上产生压降的缘故,Uk反而有一定的下降。此种变化对控制光耦合器中的发光二极管的发光强度有较好的作用,对二次绕组输出电压的稳压性有较好的保障。如同用一个高阻抗的电压源,获得了一个低阻抗的电流源,从而提高了控制的灵敏度。

TL431的上电检测(见图3-3〕:脱开开关电源的输人电源和+5V供电负载电路,单独在c4两端加上5、左右的电源。

1)测量第1脚(或第8脚)电压应为2.5V,测量Uk电压,应为2V左右。

2)测量R7两端电压降,正常时应为3V左右。过低,TL431漏电或短路损坏。等于5V 时,TL431已经开路损坏。

3)用同阻值电阻并联V时,测量R7两端电压有显著上升;用同阻值电阻并联R9时, V两端电压有显著下降。说明TL431性能良好。

开关电源的检修方法与分析

发布时间:2011-10-11 08:39 来源:变频器维修网 点击: 1238次

变频器的开关电源电路完全可以简化为图3-3的电路模型,电路中的关键要素都包含在内了。而任何复杂的开关电源,剔除枝蔓后,也会剩下图3-3这样的主千。其实在检修中, 要具备对复杂电路的"化简"的能力,要在看似杂乱无章的电路伸展中,拈出这几条主要的脉络。要向解牛的庖丁学习,训练自己,使眼前不存在什么整体的开关电源电路,只有各部分脉络和脉络的走向一一振荡回路、稳压回路、保护回路和负载回路等。

看一下电路中有几路脉络。

1)振荡回路:开关变压器的主绕组N1、 Q1的漏-源极、R4为电源土作电流的通路;R1 提供了起动电流;自供电绕组N2、 VD1、C1形成振荡芯片的供电电压。这3个环节的正常运行,是电源能够振荡起来的先决条件。

当然,PC1的4脚外接定时元件R2、C2和PC1芯片本身,也构成了振荡回路的一

部分。

2)稳压回路:N3、

VD3、C5等的+5V电源,R7-R10、PC03 、R5、 R6等元件构成了稳压控制回路。 当然,PC1芯片和1、 2脚外围元件R3、C3,也是稳压回路的一部分。

3)保护回路:PC1门芯片本身和3脚外围元件R4构成过电流保护回路;N1绕组上并联的VD2、R6、 C4元件构成了开关管的反压吸收保护电路;实质上稳压回路的电压反馈信号(稳压信号),也可看作是一路电压保护信号。.但保护电路的内容并不仅是局限于保护电路本身,保护电路的起控往往是由于负载电路的异常所引起。

4)负载回路:N3、 N4 二次绕组及后续电路,均为负载回路。负载回路的异常,会牵涉到保护回路和稳压回路,使两个回路做出相应的保护和调整动作。

振荡芯片本身参与和构成了前三个回路,芯片损坏,三个回路都会一齐罢工。对三个或四个回路的检修,是在芯片本身正常的前提下进行的。另外,要像下象棋一样,用全局观念和系统思路来进行故障判断,透过现象看本质。如停振故障,也许并非由振荡回路元件损坏所引起,有可能是稳压回路故障或负载回路异常,导致了芯片内部保护电路起控,而停止了PWM脉冲的输出。并不能将各个回路完全孤立起来进行检修,某一故障元件的出现很可能表现出"牵一发而全身动"的效果。

开关电源电路常表现为以下3种典型故障现象(见图3-3):

1)次级负载供电电压都为0V。变频器上电后无反应,操作显示面板无指示,测量控制端子的24V和电压为0V。检查开关电源输人的530V电压正常,可判断为开关电源故障。检修步骤如下:

① 先用电阻测量法测量开关管Q1有无击穿短路现象,电流取样电阻R4有无开路。电路易损坏元件为开关管,当其损坏后,R4因受冲击而阻值变大或断路。Q1的G极串联电阻、振荡芯片?往往受强电冲击而损坏,必须同时更换;检查负载回路有无短路现象。

② 更换损坏件,或未检测到有短路元件,可进行上电检查,进一步判断故障是出在振荡回路还是稳压回路。

检查方法:

a先检查起动电阻R1有无断路。正常后,用18V直流电源直接送入UC3844的7、 5 脚,为振荡电路单独上电。测量8脚应有5V电压输出;6脚应有1V左右的电压输出。说明振荡回路基本正常,故障在稳压回路。

若测量8脚有5V电压输出,但6脚电压为0V,査8、 4脚外接R、C定时元件,6脚外

围电路。

若测量8脚、6脚电压都为0V, UC3844振荡芯片坏掉,需更换。

b对UC3844单独上电,短接PC2输人侧,若电路起振,说明故障在PC2输人侧外围电路;电路仍不起振,査PC2输出侧电路。

2)开关电源出现间歇振荡,能听到"打嗝"声或"吱吱"声,或听不到"打嗝"声, 但操作显示面板时亮时熄。这是因负载电路异常,导致电源过载,引发过电流保护电路动作的典型故障特征。负载电流的异常上升,引起一次绕组激磁电流的大幅度上升,在电流采样电阻R4形成1V以上的电压信号,使UC3844内部电流检测电路起控,电路停振;R4上过电流信号消失,电路又重新起振,如此循环往复,电源出现间歇振荡。 检查方法:

a测量供电电路C5、C6两端电阻值,如有短路直通现象,可能为整流二极管VD3、VD4有短路;观察C5、C6外观有无鼓顶、喷液等现象,必要时拆下检测;供电电路者无异

常,可能为负载电路有短路故障元件。

b检查供电电路无异常,上电,用排除法,对各路供电进行逐一排除。如拔下风扇供电

端子,开关电源工作正常,操作显示面板正常显示,则为24V散热风扇已经损坏;拔下

+5V供电接子或切断供电铜笵,开关电源正常工作,则+5V负载电路有损坏元件。

3)负载电路的供电电压过高或过低。开关电源的振荡回路正常,问题出在稳压回路。输出电压过高,稳压回路的元件损坏或低效,使反馈电压幅度不足。

检查方法:

a在PC2输出端并接10K电阻,输出电压回落。说明PC2输出侧稳压电路正常,故障

在PC2本身及输人侧电路。

b在R7上并联500欧电阻,输出电压有显著回落。说明光耦合器PC2良好,故障为PC3低效或PC3外接电阻元件变值。反之,为PC2不良。

负载供电电压过低,有3个故障可能:负载过重,使输出电压下降;稳压回路元件不良,导致电压反馈信号过大;开关管低效,使开关变压器储能不足。

修复方法:

a将供电支路的负载电路逐一解除〈注意!不要以断开该路供电整流管的方法来脱开负载电路,尤其是接有稳压反馈信号的+5V供电电路一稳压回路不可断开!反馈电压信号的消失,会导致各路输出电压异常升高,而将负载电路大片烧毁!),判断是否由于负载过重引起电压回落;如切断某路供电后,电路回升到正常值,说明开关电源本身正常,检查负载电路;若输出电压低,检查稳压回路。

b检查稳压回路的电阻元件R5 ~R10,无变值现象;逐一代换PC2、PC3 若正常,说

明代换元件低效,导通内阻变大。

c代换PC2、PC3若无效,故障可能为开关管低效,或开关管激励电路有问题,也不排除UC3844内部输出电路低效。更换优质开关管、振荡芯片UC3844。

对于一般性故障,上述故障排查法是有效的,但不一定百分之百的准确。若检查振荡回路、稳压回路、负载回路都无异常,电路还是输出电压低,或间歇振荡,或干脆毫无反应, 这些情况都有可能出现。先不要犯愁,让我们往深入里分析一下电路故障的原因,以帮助尽快査出故障元件。电路的间歇振荡或停振的原因不在起振回路和稳压回路时,还有哪些原因可导致电路不起振呢?

1)主绕组V两端并联的R、D、C电路,为尖峰电压吸收网络,提供开关管截止期间,存储在变压器中磁场能量的泄放通路(开关管的反向电流通道),保护了开关管不被过电压击穿。当VD2或C4严重漏电或击穿短路时,电源相当于加上了一个很重的负载,使输出电压严重回落,UC3844供电不足,内部欠电压保护电路起控,而导致电路进人间歇振荡。因元件并联在阳绕组上,短路后不易测出,往往被忽略。

2)有的开关电源有输人供电电压的(电压过高)保护电路,一旦电路本身故障,使电路出现误过压保护动作,电路停振。

3)电流采样电阻不良,如引脚氧化、碳化或阻值变大时,导致压降上升,出现误过电流保护,使电路进人间歇振荡状态。

4)自供电绕组的整流二极管低效,正向导通内阻变大,电路不能起振,更换试验。

5)开关变压器因绕组发霉、受潮等,品质因数降低,用原型号变压器代换试验。

6) R1起振电路参数变异,但测量不出异常,或开关管低效,此时遍査电路无异常,但就是不起振。 修理方法:

变动一下电路既有参数和状态,让故障暴露出来!试减小R1的电阻值(不宜低于200K以下〕,电路能起振(此法也可作为应急修理手段之一)。若无效,更换开关管、UC3844 开关变压器再试验。

输出电压总是偏高或偏低一点,达不到正常值。检查不出电路和元件的异常,几乎换掉了电路中所有元件,电路的输出电压值还是在"勉强"状态,有时好像能"正常工作"了, 但让人心里不踏实,不知什么时候会来个"反常表现"。不要放弃,调整一下电路参数,使输出电路达到正常值,达到其稳定工作状态。电路参数的变异,有以下几种原因:

1)晶体管低效,如晶体管放大倍数降低,或导通内阻变大,二极管正向电阻变大,反向电阻变小等;

2)用万用表不能测出的电容的相关介质损耗、频率损耗等;

3)晶体管、芯片器件的老化和参数漂移,如光耦合器的光传递效率变低等;

4)电感元件,如开关变压器的0值降低等;

5)电阻元件的阻值变异,但不显著。

6)上述5种原因有数种参于其中,形成"综合作用"。

由各种原因形成的电路的"现在的"这种状态,是一种"病态",也许我们得换一下检修思路了,中医有一个"辨证施治的"理论,我们也要用一下了,下一个方子,不是针对哪一个元件,而是将整个电路"调理"一下,使之由"病态"趋于"常态"。电路的一个环节动了,整个状态就变了,所谓满盘皆活。就这么"模糊着糊涂着",把病就给治了。

修理方法(元件数值的轻微调整):

1)输出电压偏低:增大"或减小凡6电阻值;减小R7、 R8电阻值或加大R9电阻值。

2)输出电压偏高:减小R5或增大R6电阻值;增大R7、 R8电阻值或减小R9电阻值。

上述调整的目的,是在对电路进行彻底检查,换掉低效元件后进行的。目的是调整稳压反馈电路的相关增益,使振荡芯片输出的脉冲占空比变化,开关变压器的储能变化,使二次绕组的输出电压达到正常值,电路进入一个新的"正常的平衡"状态。

好多看似不可修复的疑难故障,经过一、两只电阻值的调整,就被修复了。检修中需注意的问题:在开关电源检查和修复过程中,应切断三相逆变电路IGBT模块的供电,以防止驱动供电异常,造成IGBT模块的损坏;在修理输出电压过高的故障时,更要切断+5V对CPU主板的供电,以免异常或高电压损坏CPU,造成CPU主板报废;不可使稳压回路中断,将导致输出电压异常升高;开关电源电路的二极管,用于整流和用于保护的,都为高速二极管或肖基特二极管,不可用普通IN4000系列整流二极管代用;开关管损坏后,最好换用原型号的。

变频器开关电源的经典电路及故障实例之一

发布时间:2011-10-12 07:52 来源:广西变频器维修网 点击: 618次

图3-9所示电路为单端正激式隔离型开关稳压电源。电路由分立元件组成,非常简洁, 故障率较低。与上文中由UC3844振荡芯片为主干构成的电源电路有所不同,但电路原理与

检査方法都是相近的。

开关电源的供电取自直流回路的530V直流电压,由端子CN19引人到电源/驱动板。电路原理简述:由R26 ~ R33电源起动电路提供VT2上电时的起始基极偏压,由VT2 的基极电流Ib的产生,导致了流TC经主绕组Ic。的产生,继而正反馈电压绕组也产生感应电压,经R32、 VD8加到VT2基极;强烈的正反馈过程,使VT2很快由放大区进人饱和区; 正反馈电压绕组的感应电压由此降低,VT2由饱和区退出进入放大区,Ic开始减小;正反馈绕组的感应电压反向,由于强烈的正反馈作用,VT2又由放大状态进人截止区。以上电路为振荡电路。VD3、R3化将VT2截止期间正反馈电压绕组产生的负压,送入VT1基极,迫使其截止,停止对VT2的Ib的分流,R26 ~ R33支路再次从电源提供VT1的起振电流,使电路进人下一个振荡循环。

5V输出电压作为负反馈信号(输出电压采样信号)经稳压电路,来控制VT2的导通程

度,实施稳压控制。稳压电路由UI基准电压源、PC1光耦合器、VT1分流管等组成。5V输出电压的髙低变化,转化为PC1输人侧发光二极管的电流变化,进而使PC1输出测光敏晶体管的导通内阻变化,经VD1、R6、 PC1调整了 VT2的偏置电流。以此调整输出电压使之稳定。

在VT2截止期间,开关变压器TC2中存储的磁能量,由二次电路进行整流滤波释放给

负载电路,在VT2导通期间,TC2从电源吸取能量进行存储。在二次绕组上产生交变的感

应电压,正向脉冲宽度较大,幅值较低,经正向整流后提供负载电路的供电;反向脉冲宽度

极窄,但因无电流释放回路,故能维持较高的幅值。饱和导通时,将TC2的一次绕组

接入直流530V电源的两端,因而二次绕组所感应的负向脉冲电压,是能反映了TC2主绕组供电电压髙低的。VD11和VD12接于同一个二次绕组上,V012将"大面积低幅度"的正向脉冲整流作为5V供电,而VD11却将"小面积而幅度高"的负向脉冲做负向整流后,经

R20、C19、C17等元件简单滤波处理后,将此能反映一次主绕组供电高低的-42V电

压信号,作为直流电路电压的检测信号,送入CPU,如图3-10所示,供显示直流电压值和参与CPU程序控制之用。

直流回路的直流电压检测信号,即为D11的后续R、C电路输出的-42V电压信号,属于对直流回路电压的间接采样。这几乎成为电压检测电路的一个机密,好多维修人员从与直流回路有联系的电路上查找电压检测电路,结果是可知的。此一电路功能的揭示,对相关故障检修有重要的意义。

对开关电源故障的检修,要找出其中关键的脉络。主要有两个电路环节:

1)振荡支路V包括起振电路和正反馈信号回路。起振电路:由TC2 ―次绕组、VT2的C、E极构成的Ic电流回路,和由起动电阻R26~R33、VT2的发射结构成的(Ib)起振回路;由TC2的正反馈绕组(有时称自供电绕组,本电路中兼有两种身份)、R32构成的正反馈回路。起振回路和正反馈回路,两者结合,共同提供了和满足了VT2的振荡条件。

2)稳压支路一U1、 PC1、 VT1构成了对输出电压的采样电路和电压误差放大电路, 以VT1对VT2的Ic的分流作用实现对输出电压的调整。

在实际工作中,开关电源电路的两个支路其实共同构成了对VT2的Ib的控制。显然, 稳压支路会影响到振荡支路。如VT2的漏电或击穿,将会造成对VT2的Ib分流过大,导致电路停振。电路停振肯定不单只是振荡电路本身的问题,但检修的步骤,却可以围绕两个支路来展开。

故障实例1

接手一台7200GA-41KVA变频器,属雷击故障。检查三相整流模块其中一块短路;开关电源电路中开关管VT2,分流控制管VT1都已击穿短路。开关变压器TC2的一次绕组受冲击而开路。

采购整流模块、电源损坏元件。开关变压器TC2须采购原配件。因巿售晶体管的耐压一般在900V以下,也需采购原型号或工作参数与原管子接近的元件。分流控制管最好有原型号管子,如不易购到,可用巿售彩电开关电源中的分流管代用。

拆下电源/驱动板,更换损坏元件。上电,测各路输出电压正常,连接CPU主板,屏显正常。检测驱动电路的六路触发脉冲正常,.整机装配后,带电动机试验。修复。

故障实例2

该机在遭受雷击损坏修复后,运行了一个多月,又出现了奇怪的故障现象:运行当中出现随机停机现象,可能几天停机一次,也可能几个小时停机一次;起动困难,起动过程中电容充电接触器"哒哒"跳动,起动失败,但操作面板不显示故障代码。费些力气起动成功后又能运转一段时间。

将控制板从现场拆回,将热继电器的端子短接,以防进人热保护状态不能试机;将充电接触器的触点检测端子短接以防迸人低电压保护状态不能试机,进行全面检修,检查不出什么异常。

又将控制板装回机器,上电试机,起动时充电接触器"哒哒"跳动,不能起动。拔掉12CN插头散热风扇的连线,为开关电源减轻负载后,情况大为好转,起动成功率上升。仔细观察,起动过程中显示面板的显示亮度有所降低,判断故障为开关电源带负载能力差。拆下电源/驱动板,从机外送人直流500V维修电源,单独检修开关电源电路。各路电源输出空载时,输出电压为正常值。将各路电源输出加接电阻性负载,电

压值略有降低;+24V接入散热风扇和继电器负载后,5V降为4.7V,此时屏显及其他操作均正常。但若使变频器进入起动状态,则出现继电器"哒哒"跳动,间或出现"直流电压低"CPU与操作面板通信中断"等故障代码,使操作失败。测量中,当5V降为4.5V以下时,则变频器马上会从起动状态变为待机状态。详查各电源负载电路,均无异常。

分析:控制电源带负载能力差的判断是正确的。由于CPU对电源的要求比较苛刻,不低于4.7V时,尚能勉强工作;但当低于4.5V时,则被强制进入"待机状态";在4.7~ 4.5V之间时,则检测电路工作发出故障报警。

意想不到的是此故障的检修竟然相当棘手,遍查开关电源的相关元器件竟"无一损坏"!试将U1(KA431AZ)的基准电压分压电阻之一的R1(5100)并联电阻试验,其目的是改变分压值而使输出电压上升。测输出电压略有上升,但带载能力仍差。仔细观察电路板,分流调整管VT1似有焊接痕迹,但看其型号为原型号,即使更换也是从同类机中拆换的。该机的开关管VT2为高反压和高放大倍数的双极型晶体管,市场上较难购到,况电路对这两只管子的参数有较严格的要求。再结合故障分析,可能为管子低效,如放大倍数值降低等,使TC2储能下降,电路带载能力变差;也可能为VT1的工作偏移,对VT2基极电流分流能力过强,使电源带载能力变差。试调整电路,将分流调整管的工作点下调,使之降低对VT2基极电流的分流作用,进而提升开关管VT2的导通能力,使TC2储能增加。

试将与电压反馈光耦合器串接的电阻R6 (330欧)串联47欧电阻以减小VT1的基极电流,进而降低其对VT2的分流能力,使电源的带载能力有所增强。上电试机,无论加载或起动操作,均稳定输出5V,故障排除!

故障推断:VT1有老化现象,放大能力下降,故经分流后的Ib值不足使其饱和导通(导通电阻增大)而使电源带载能力变差;分流支路有特性偏移现象,使分流过大,VT1得不到良好驱动,从而使电源带载能力差。

附记:以后该机又因模块损坏故障送修,手头有PM5HLL-24管子,故换掉VT2,将串接47欧电阻解除,恢复原电路后,开关电源工作正常。说明该机器开关电源电路带载能力差的故障原因,确为VT2开关管低效所致。

变频器开关电源的经典电路及故障实例(二)

发布时间:2011-10-13 08:13 来源:广西变频器维修网 点击: 791次

图3-11为台安N2-405-1013 3.7V开关电源电路图,开关电源电路的供电由直流回路的530V取得。 R248、 R249、 R250、 R266 4只75K2W百电阻承担了输送电源起动电流的任务,可称之为起动电路。电源起振后,IC201的供电即由自供电绕组N2的输出电压经VD215、 C236整

流滤波成直流,压供给。电源起动后,IC201的8脚输出5V基准电压,除提供8、 4脚之间的R,C振荡定时电路的供电外,还提供稳压控制电路中PC9输出侧内部晶体管的电源; IC201的1、 2脚之间所并联的R238、 C230等元件,构成了内部电压误差放大器的反馈回路,决定了放大器的增益和频率传输特性。

由1脚到8脚的VD216、 VD217,

则将1脚电位嵌位在6.2V左右,当反馈电压瞬间过低时,避免了IC201内部误差放大器输出过高的电压信号,而使输出电压产生过冲现象;6脚内部为PWM波形成电路,振荡脉冲由6脚输出, 由R241、 ZD204消噪和正向限幅,经R240加到开关管TL1的栅极,丁 UI的导通,形成了开关变压器1X1 —次绕组!VI中的电流,1X1的自供电绕组、二次绕组随即产生感生电压,并经负载电路形成输出电流通路。

TL1 —次绕组中的电流,在R242、 R243、 R244 3只并联电流采样电阻上,产生电压降信号,此电流采样信号经R261输人到IC201的3脚,与内部电路基准电压比较,产生控制信号送后级?VV1波形成电路。因电流采样信号能对一次绕组电流变化做出快速反应,使整体电路有较好的电流控制性能,在过电流程度较轻时,电流的闭环控制,使输出电流趋于稳定,在过电流程度较重时,使开关电源停振,保护了开关管和后级负载电路的安全。

稳压电路由5V输出端、R233、R234、 IC202, PC9 ,IC201的8脚基准电压、R235 、R236等环节构成。开关电源输出的5V为CPU直接供电,而CPU较之其他电路对供电有较苛刻的要求,要求电压的波动不大于5%,因而开关电源的电压反馈信号就取自这里。5V电源是直接受开关电源稳压支路控制的,属于"嫡系电源",其他各路输出电源的稳压精度稍次之,属于"旁系电源"了。

稳压控制过程如下:当5V输出电压上升时,R233、 R234分压点电压上升,流过电压基准源L431阳极、阴极间的电流上升,因R231的降压作用,L431阳极电压反而下降。L431电路出现了一个负的电压放大倍数,回路电流的上升,使光耦合器PC9中的二极管发光强度随之上升,PC9输出侧光敏晶体管因受光面的光通量上升,其导通等效内阻减小,由R235输入到记IC201的2脚(反馈电压引入脚)的电压升高,IC201内部误差放大器的输出增大,此信号控制内部PWM波发生器,IC201的6脚输出的脉冲占空比变

化----低电平脉冲时间加长,使开关管了81的截止时间变长,开关变压器了"的储能减少,二次绕组输出电压回落。在因电网电压降低或负载电流上升,引起5V输出电压下降时,实施反过程稳压控制。

二次绕组的整流、滤波电路输出24V、 15V、 -等各路常规用电。-15V的供电绕组,有两组整流电路,一路即D206、C241的-15V电源,一路是VD207、R225、 R254、C40、R226等的正电压输出电路。注意,此路"电源"的滤波电容仅为0.1uF. 又经约10K电阻串联输出。这路输出显然是不能当作电源使用的,它不需要提供大的负载电流, 它只是提供一个电压信号,它是直流回路的电压检测输出信号。这个模拟电压信号,反映了530V直流回路电压的高低。

从维修的角度出发,同分立元件构成的开关电源电路一样,可将本电路分为4个工作环节: 1)振荡支路。R248、 R249、 PC250、 R266为电源起动电路;N2绕组、VD215等构成提供IC201的工作供电;IC201本身及4、 8、 6脚内电路和外接元件、TR1、 N1绕组等构成了振荡电路。

2)稳压控制支路。化绕组、+5V整流滤波电路、IC202、 PC9 、 IC201的1、 2脚内电路和外接元件等,构成了稳压电路。

3)保护电路。V的源极电流采样电阻、R261、 IC201的内部电路等构成了电流保护电路;上述稳压控制支路也可看作是一个电压保护支路;N1绕组并联的尖峰电压吸收网络(TR1反向电流泄放通路),则可看作是又一个电压保护支路。

4)二次绕组供电电路及负载电路。

故障实例1

接手一台台安N2-405-1013 3.7KW变频器,检测主电路无短路故障。接人交流380V维修隔离电源,上电即跳OC故障,检测逆变输出模块未损坏,6块逆变驱动冗已损坏大半。进一步检查发现,开关电源有一奇特现象:甩开(:?。主板供电时,测5乂正常,但其他支路的供电较正常偏高,如15V为18V, 的驱动供电为26V,担插上CPU主板的接线排时, 测+5V仍正常,但其他支路的供电较则出现异常升高现象!如的驱动供电甚至于上升为近40V (驱动冗电路的供电极限电压为36V),驱动化的损坏即源于此。 重点检查稳压环节,IC202、 PC9等外围电路皆无异常。脱开5V负载电路后,在R233 上并联5K电阻,输出5V电压有明显下降,且能稳压在一定值上,说明稳压电路是在正常工作的。进一步査找其他电路也无"异常",检修陷入僵局。

分析:电路的稳压环节是起作用的。稳压电路的电压采样取自5V电路,拔掉CPU主板的接线排时,相当于5V轻载或空载,5V的上升趋势使电压负反馈量加大,电源开关管驱动脉冲的占空比减小,开关变压器的励磁电流减小,其他支路的输出电压相对较低;当插入(:?"主板的接线排时,相当于5V带载或重载,5V的下降趋势使电压负反馈量减小,电源开关管驱动脉冲的占空比加大,开关变压器的励磁电流上升,使其他支路的输出电压幅度上升。现在的状况是,5V电路空载时,其他供电虽输出较低,但仍偏高。5V加载后,其他供电支路则出现异常高的电压输出!故障环节要么是5V供电电路本身故障导致带载能力变差,要么是负载电路异常(过载、两者的异常都使得稳压电路进行了恪尽职守的"误"调节,结果是维护了 5V故障电路的"电压稳定",出现了其他供电支路"电压的异常上升"!

下面检修5V电源输出电路,拔下电源滤波电容C238、C239,检测:两只电容容量仅十几个微法,且存在明显的漏电电阻。两只电容的失效正好满足了两个条件:容量变小使电源带载能力差,漏电使负载变重。 更换C238 、 C239电容后,开关电源的各路供电输出正常。

故障实例2

一台英威腾P9/C9 55KW变频器,开关电源电路结构同图3-11接近。机器在雷雨天气中突然停机,面板无显示,疑遭雷击损坏。

检查:输入整流模块与输出逆变模块均无损坏。开关电源无输出,开关管损坏,电源引入铜箔条及开关管漏极回路的铜箔条都已与基板脱离,说明该机可能从电源引线引人了雷电,致使开关电源电路损坏。 更换开关管、开关管源极电流信号采样电阻、振荡块3844B和开关电源供电熔断器" 后,给开关电源先送人直流300V直流维修电源,不起振;再送入500V直流维修电源,上电即烧电源熔断器? 1。停电测量检查,无短路现象,更换保险管后上电,供电电压低于300V直流时,电路不起振,送人500V时仍烧熔断器。

分析:开关电源供电低时,电路不起振。当供电高到一定幅值时,如直流450V时,电源有可能起振。是否为电源起振后,电路存在"交流"短路而烧掉? 1呢?因为据检测,无短路元件,不存在直流短路呀。交流短路的原因,不外乎开关变压器匝间短路、负载电路有元件有加电后软击穿现象。

又检查了一遍,甚至代换开关变压器试验,无效。将负载电路逐一切除,无效。检修进人死胡同。

在观察电路板的过程中,无意中观察到开关电源的电路板上有一条异常黑线!开关电源的530V直流电源通过主直流回路引人,电路板为双面电路板。电源引人端子在电路板的边缘,正面为V极引线铜箔条,反面为-极引线铜箔条,发现电路板边缘+、- 铜箔条之间有一条"黑线"!由于雷雨潮湿天气,使电路板材的绝缘降低,引起―、-铜箔条之间跳火,电路板碳化。电源电压低于某值时不会击穿,高于500V时便使碳化电路板击穿,烧断熔丝。烧断熔丝的原因并非起振后开关管回路有短路故障,而由电路板碳化引起。检修中并未从供电现象得出绝缘不良的原因,使检修走了一段弯路。

清除电路板边缘的碳化物并做好绝缘处理,送入500V时不再烧熔丝,但不能起振。检査开关变压器自供电绕组的整流二极管D38 (LL4148)有一定的反向电阻(整流效率变低),更换后试机正常。

由电路板潮湿后,电源引线铜箔条之间的绝缘介质被击穿碳化,引起烧熔丝故障,这也是开关电源中较少碰到的故障现象。。

变频器维修之大功率开关电源

发布时间:2011-10-15 07:48 来源:广西变频器维修网 点击: 462次

打开东元7300PA 300KW (46PKVA)的机壳,找到开关电源电路,一看其结构布局,就感到与其他变频器的开关电源电路不太一样。有两只大个头的开关变压器和两只小个头的变压器,开关管好像有4只。不错,大功率变频器所需电源容量较大,尤其是驱动电路,需要较大的功率输出能力,故开关电源电路与小功率变频器有了明显不同。开关电源电路可分为

两部分。如图3-13和图3-14,前者提供整机控制电路的用电,后者单独提供PWM智能功率模块内部驱动电路的供电。4只变压器,两只个头小的,是激励变压器(推动变压器),两只个头大的,为输出变压器。开关变压器的一次回路,由V4和V7两只管子的同时通断, 提供主电流通路,此种工作方式,称为双端控制方式。当电源功率达300W以上时,多采用双端正激电路。

如图3-13电路:由U2 (PC3844BN)产生振荡脉冲,再经激励变压器T4分解为同相位

的两路脉冲同步驱动开关管V4和V7。在一次振荡回路采用双管,可提高电源容量和降低管

子的耐压。电流采样信号由R25上取得;电压反馈信号由5乂输出端取得,以使CPU主板供

电得到较好的稳定效果;R4、R5、R6、 R104、R106提供U2的起振电压与电流,建立振荡后由VD5支路提供U2的供电。VD12支路输出24V电路,提供工作继电器及控制端子的供电;VD09、 C17、 D11、C27的整流滤波电压,又经7815、 7915稳压成15V,用作CPU主板控制电路、故障检测电路的供电;5V输出供CPU主板、操作显示面板的用电,同时,V1)10支路输出-16V(随直流回路电压而变的可变电压)电压,作为直流回路的电压检测信号,输人到CPU,供主回路电压显示和参与CPU的相关控制。

电路起振工作后,自供电绕组、VD5、 C11回路提供U2的工作电压,同时,自供电绕组、VD4、C9回路提供了图3-14电路U1的工作供电。当图3-13电路故障时,图3-14电路无工作电源而停止工作,。IPM模块随即失去驱动电压。正常工作时,有一个工作时序: 图3-13整机控制电压正常建立后,IPM驱动电路才具备工作条件。

本机器逆变输出电路采用了 3只IPM智能功率模块(SEM1KRON SK11P 1W03GBQ22-2DL)。IPM模块是将驱动电路、模块故障检测保护电路和大功率IGBT集成在一起的,而所有逆变模块的供电,只用了这

一路!7乂直流电源。6只IGBT管子的驱动电流,都是取自此一电源的,要求电源本身有较大的电流输出能力。实际测量,变频器在停机(空载)状态, 此路供电为17V,起动变频器后,降为14V。

两路开关电源的特点,与其他变频器的电源相比,多出了 72、 74两只激励变压器的中间环节,这是检修中须予以注意的地方。故障实例1

一台东元7300PA 300KW变频器,起动运行后,操作显示面板上有输出频率指示,但电动机不转,用指针式万用表的500V交流档测不到交流电压的输出。表面看起来,该机的开关电源电路肯定工作正常,怀疑问题出在驱动电路或CPU主板的六路脉冲电路环节。

拆机检查,机器逆变电路采用3块IPM大功率智能模块,功率驱动电路在模块内部。测量IPM模块的驱动供电电压,为0V。本机开关电源电路如图3-14所示,驱动电路的供电由一个独立的开关电源来提供,该电源的振荡芯片的工作电压是由前开关电源电路(见图3-13)的a点引人的。

经详细检査,发现a点铜箔条因潮湿而霉断。用导线连接后,IPM驱动电路的17V供电恢复。变频器输出正常,电动机运转。

三相无输出,逆变电路不工作,出在这一路口V供电电源上,也有点出人意料啊。故障实例2

在对阿尔法小功率变频器维修的过程中,发现该变频器有一个通病一容易跳OC故障。其表现为:多在起、停操作过程中跳故障,但有时也在运行中跳故障;有时候莫名其妙

地又好了,能运行长短不一的一段时间。在以为已经没有问题的时候,又开始频繁跳OC故障;空载时用表笔测量U、 V、 W输出电压时,易跳故障,但接入电动机后起动运行,又不跳了,再过一阵子,接人电动机还是跳OC故障。

无论怎么查找故障原因和进行故障检测电路逐一的排查,就是找不出故障原因(当然是针对逆变电路和驱动电路),逆变电路和驱动电路都无问题呀。又检查故障检测电路和CPU电路,该类机型故障检测电路有一个故障信号汇总点,过、欠电压、OC等信号统统汇集于一处,再送入CPU电路,将此故障汇总点切断,变频器还是频报OC故障。难道别处还有串人OC信号的途径吗?不大可能啊!

该类故障的处理相当棘手,可能在测试过程中故障已经消除,致使査无所据。即使在故障频繁发生的当口,测试硬件电路(保护电路),却怎么也检查不出什么问题,搞不清此故障的来龙去脉。