吊葫芦的种类

1.拉葫芦:手拉葫芦是以焊接环链作为挠性承载件的起重工具,也可与手动单轨小车配套组成起重小车,用于手动梁式起重机或者架空单轨运输系统。

2.手扳葫芦: 定 义: 手扳葫芦是由人力通过手柄扳动钢丝

绳或链条等运动机构来带动取物装置运动

的起重葫芦。

适用范围: 它广泛用于船厂的船体拼装焊接,电力部门

高压输电线路的接头拉紧,农林、交通运输

部门的起吊装车、物料捆扎、车辆拽引以及

工厂等部门的设备安装、校正等。

根据承载件的不同可分钢丝绳手扳葫

芦和环链手扳葫芦。 分 类:

3.环链电动葫芦 :

适用范围: 环链电动葫芦是以焊接园环链作为承载

的电动葫芦。与钢丝绳电动葫芦相比,结构

更加轻巧,价格更便宜。

分 类: 固定式/单轨小车式

4.钢丝绳电动葫芦:

适用范围: 钢丝绳电动葫芦是以钢丝绳作为承载的

电动葫芦,结构紧凑、自身轻、效率高、操

作简便。配备运行小车可作为架空单轨起重

机和电动但梁、电动悬挂等起重机的起升机

构。

分 类: 固定式/单轨小车式/双梁葫芦小车式/

单主梁角形葫芦小车式

设计目的

吊装质量在50-100kg的轻型零件,如果选用整套的行星齿轮减速吊葫芦,因其刹车机构和联轴器的故障率较高,易损件不易购全,会经常影响生产。下面设计的是结构简单,经济耐用的简易吊葫芦。

工作原理

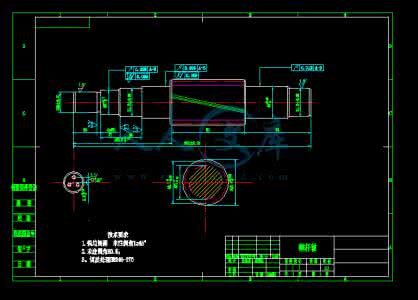

吊具以Y801-4型异步电机为动力源,经三角带传动力传递给蜗杆,该传动起过载保护作用;然后由蜗轮、蜗杆机构产生反向自锁并经蜗轮减速后传递至卷筒,使一端缠绕在卷筒上的钢丝绳带动吊钩产生提升运动,电机反转则产生下降运动。整套机构悬挂于工字钢横梁上,借助人力可左右平移。

主要技术参数

综合考虑工件吊的柔和性、准确性和工作效率,我们将提升速度v规定在0.10~0.12m/s之间,吊具主要技术参数如下:

电机功率 N0.55kW

电机转速 n1500r/min

大皮带轮直径 D180mm

小皮带轮直径 D271mm 蜗轮齿数 Z232 蜗杆头数 Z11

卷筒直径 d1100mm 钢丝直径 d28mm

由以上技术参数可求得v的近似值: v

(d1d2)nD2Z12*60Z2D13.14*1008*1500*71*10.118(m/s)2*32*80*60

理论所得提升速度符合实际要求。 此项设计非常适用于中小型企业。

设计与校核

一:电动机的选择。

三相交流异步电动机(即三相交流鼠龙式感应电动机)的结构简单,价格低廉,维护方便可直接接于三相交流电网中,因此,在工业上应用最为广泛设计时应考虑优先选用。

参考《机械设计课程设计》根据设计要求,电动机N<1KW n=1500r/min 有两种电机供选择,分别为:Y801-4 N=0.55 Y802-4 N=0.75 在功率要求不高的情况下有限选用Y801-4三相异步电动机。相关参数为:

额定功率:0.55KW

额定电流:1.5A

转速:1390r·p·m

效率:73%

最大转矩:2.2。

二、三角带的选择。

三角胶带的型号选择:由于功率N在0.45-0.75之间,所以选用O型三角胶带。

小皮带轮的直径D1的选择:查表选定 小皮带轮直径为71此时相应槽角为34度。

D2n1/n2D1iD2式中i-------传动比 大皮带轮的直径D2的选择:

取大皮带轮直径为80。

VD1n1/600005.57m/s一般情况下V25m/s最皮带速度V:

适当的速度是V15~25m/s。

''A/D21.5 得A'120。开口传动A初定中心距:

Amin0.55(D1D2)h

Amax2(D1D2)

所以初定中心踞符合要求。

L2A

(D1三角带的计算长度L:''2D2D1D)24A'477.23按

照〈机械零件设计手册〉表10-2 可得最接近的标准长度为469 内周长度为450。

绕转次数U:U1000V/L40,则绕转次数为11.87次/s。

''AA(LL)/2115.8安装三角胶带必须的最实际中心距A:

''小中心距AA(LL)/2115.84

补偿三角胶带伸长所需的最大中心距AmaxA0.03L129.87。 小皮带轮的包角:18060(D2D1)/A175.35开口传动120。 ZN11N0K1K2得Z=2.38 取Z=3。 三角带的根数:

N0----单根三角胶带能传递的功率(kw)见〈机械零件设计手册〉表10-5

K1------工作情况系数 表10-6

K2 ------包角影响系数 表10-7

Q2SZsin033 So-----单根三角胶带的初拉作用在轴上的力:

力。查表10-8。

三 蜗杆的传动设计

1.特点和应用

蜗杆传动用于传递交错轴之间的回转运动。在绝大多数情况下,两轴在空间是互相垂直的,轴交角为90。它广泛应用在机床、汽车、一起、起重机械、冶金机械以及其他机械制造部门中,最大传动功率可达750kW,通常用在50kW以下;最高滑动速度Vs可达35m/s,通常用在15m/s以下。

蜗杆传动的主要优点是结构紧凑、工作平稳、无噪声、冲击震动小、以及能得到很大的单级传动比。与多级齿轮传动相比蜗杆传动需件数目少,结构尺寸小,重量轻。缺点是在制造精度和传动比相同的条件下,蜗杆传动的效率比齿轮传动低,同时蜗轮一般需用贵重的减磨材料(如青铜)制造。

蜗杆传动多用于减速,以蜗杆为原动件。

2.传动的失效形式、材料选择和结构

失效形式

蜗杆传动的失效形式和齿轮传动类似,有疲劳点蚀、胶合、磨损、轮齿折断等。在一般情况下,蜗轮的强度较弱,所以失效总是在蜗轮上发生。又由于蜗轮和蜗杆之间的相对滑动较大,更容易产生胶合和磨粒磨损。蜗轮轮齿的磨损比齿轮传动严重得多,另外,点蚀通常出现在蜗轮轮齿上。

材料选择

由于蜗杆传动难于保证高的接触精度,滑移速度又较大,以

及蜗杆变形等因素,故蜗杆、蜗轮不能都用硬材料制造,其中之一(通常为蜗轮)应该用减磨性良好的材料来制造。

蜗轮材料----一般指蜗轮齿冠部分的材料。主要有1.铸锡青铜

2.铸铝青铜3.铸铝黄铜4.灰铸铁和球墨铸铁。

蜗杆材料---- 碳钢和合金钢。

3.蜗杆和蜗轮的结构

蜗杆通常与轴做成整体。蜗轮则可制成整体的或组合的。

四.圆柱蜗杆传动的基本参数

1. 基本齿廓

圆柱蜗杆在给定平面上的基本齿廓和渐开线齿轮基本齿廓基本相同,只是顶隙c=0.2m 齿根圆角半径f=0.3(m为模

数)。

2. 模数m

轴交角为90的动力圆柱蜗杆传动的模数有一个系列,而不是随意取定的。它的轴向模数mx、法向模数mn与标准模数m之间的关系是m=mx=mn/cos,为蜗杆导程角。

3. 齿形角

通常刀具基准齿形的齿形角0=20

4.蜗杆分度圆直径d1

亦称蜗杆中圆直径。为了使蜗轮刀具尺寸的标准化、系列化,将蜗杆分度圆直径d1定为标准值。

5.蜗杆直径系数q

蜗杆分度圆直径d1与模数m的比值称为蜗杆直径系数,即:

qd1/m。对于动力蜗杆传动,q值约为7~18;对于分度蜗轮传动,q值约为16~30。

6.蜗杆导程角

角的范围为3.5~33,导程角大,传动效率高;导程角小,传动效率低。一般认为340'的蜗杆传动具有自锁性。要求效率较高的传动,常取=15~30,此时常取非阿基米德蜗杆。

7. 蜗杆头数z1、蜗轮齿数z2

蜗杆头数少,易于得到大传动比,但导程角小,效率低、发热多,故重载传动不宜采用弹头蜗杆。蜗杆头数多,效率高,但头数过多,导程角大,制造困难。常用的蜗杆头数为1、2、3、6等。

蜗轮齿数根据齿数比和蜗杆头数决定:z2uz1。一般取

以利于均匀磨损。 z232~80齿。z2和z1之间最好避免有公因数,

8.传动比i、齿数比u

in1/n2式中n1n2--------蜗杆 蜗轮的转速,r/min。uz1/z2

两式中,上式用于减速传动比,蜗杆主动;下式用于减速或增速,齿数比u不边。蜗杆主动时,齿数比与传动比相等,即u=i。

9.中心距a

圆柱蜗杆传动装置的中心距a(单位mm)一般取下列标准

值:40 50 63 80 100 125 160 (180) 200 (225) 250 (280) 315 355 400 450 500。宜先选用未带括号的。

10.变位系数

蜗杆传动的变位方式与蜗轮传动相同,也是在切削时把刀具移位。------未变位蜗杆传动的中心距

1----------凑中心距时变位蜗杆传动的中a1

(d1d2)(d1mz2)

a'a心距a(d12xmd2) 变位系数 x-----------中心距不m'1

'边,传动比略做调整时中心距a'2(d12xm)mz2 变位系数

xa

1(d1'z2)。 m

五、蜗杆的几何计算。

中心距的确定:A0.5ms(qZ22)标准中心距见《机械零件设计手册》表15-14 ms3.5 q=12 Z233 0.357 计算得 A=80。

径向间隙系数:一般采用c(0.2~0.3)ms 取0.2 得c=0.7 基本齿条的齿顶高系数:一般采用f0=1。

蜗杆轴向剖面的齿廓角:普通蜗杆as20。

蜗杆螺纹头数:由计算确定Z1=1。

蜗轮齿数:选用常用最小值Z2=33。

爱华网

爱华网