本文首发微信号为(iconess)

作者 | 覃冠豪 博士

ZARA快速反映市场,15天内推出新款上架销售!东大门8-12小时内,完成新款打样在批发市场试卖!许多企业想复制这种“少量、多样”的生产模式,采取的方法是:找寻具有快速生产“能力”的厂家, 但是,结果总是令人失望!

别妄想了!关键在供应链的管理模式,不是生产技术!

▲如何快速反应?

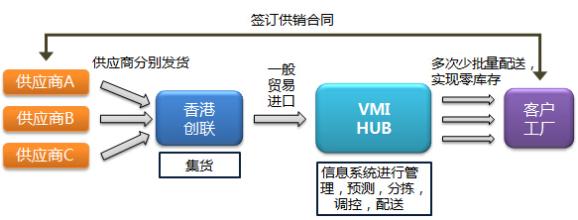

快速生产供应链,可以按照实际的市场状况,动态调整按照原先的市场预测所做出的生产和采购计划。传统的订单式生产,下订单后,从零售-经销-批发-生产-原料…,逐步往上游拉动的供应模式,每个环节都重复着往上游采购、安排生产的过程,不但耗时,也会发生过高存货成本的“长鞭效应”! 要成功复制快速生产模式,生产的准备必须开始在订单还没开始之前!

从服装产业生产周期来看,制造时间仅可能只需几天,但面料的取得可能因为生产或季节等不同因素,需要的时间较长。为了满足“快速反应”需求,制造时间几乎固定,只能通过面料端备料来满足快反需求。虽然,备货造成存货成本增加,但是,供应链中的必要存货以原料形式存在,比起制成品的存货成本,原料成本反而相对较低!

▲组装取代生产!

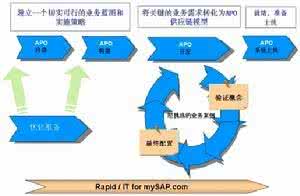

为了避免预测失准、库存增加,关键就在把存货尽量以原料及半成品(成为生产要素,element)的方式存在供应链上游,把成品加工配合市场,接单后立即以 “组装”出成品,,陆续的“少量”出货,若市场销售不如预期,对于这款产品立即停止,生产供应链中的原料及半成品,立即可以配合预测及订单的更改,入库暂存,或转做其他的产品。

▲通用生产“元素”

以纺织服装供应链为例,产品的标品率从上游纱线到下游产品端渐减。因为顾客需求的多样性, ZARA每年推出新产品约10,000多款,50%在西班牙拥有的22家工厂完成,其余50%外包给5382家小加工厂。

相对于产品端,原物料的纱线端标品率较高,较容易提前备货,ZARA采取模块化设计,让服装产品解构成不同的“要素”,并将要素视为标准化零件,采取不同产品间适用的通用化设计! 因为通用化的面料,节约了成本,另一方面也加速了生产速度。

▲无存货的“单件流”生产模式

即使生产过程中的原料及在制品采取了标准化,以通用面料的做法达成了可动态变更生产计划,让市场销售不佳产品的备料,可以转为应用在其他产品,不至于产生存货! 但是,传统”批量生产“模式,却在生产环节间储备在制品和原料形成“存货”,来维持均衡生产!

70年代,日本提出丰田式即时生产(JIT)概念的单件流生产(One Stream Production),提供了少量、多样外,快速无库存生产的创新模式。单件流通过合理的制订标准生产流程,使每个连续生产的加工站别耗时趋于一致,让各生产环节间只有一个工件在流动,使加工过程处于不停滞、不堆积、不超越的流动状态。

制衣厂采取“单件流”生产方式,可让生产环节有效衔接,缩短生产周期、有效降低库存,对于采取少量、多样生产模式的产品,更容易满足快速补单的需求!

覃冠豪 博士

美国内布拉斯加州立大学工业管理及工程学博士

企业创新在电子商务,生活美学及文创等领域专家

国内外大学教授及博士生导师

中华创鑫时尚文化产业协会 主席

《文化淘金热》等畅销书作者 香港汉洋文化集团 总裁

美国惠普,通用器材,台湾台塑集团等跨国集团高管

爱华网www.aIhUaU.com网友整理上传,为您提供最全的知识大全,期待您的分享,转载请注明出处。 爱华网

爱华网