- 1 - / 20 万向传网络日记动轴设计 说明书

商用汽车万向传动轴设计

摘要

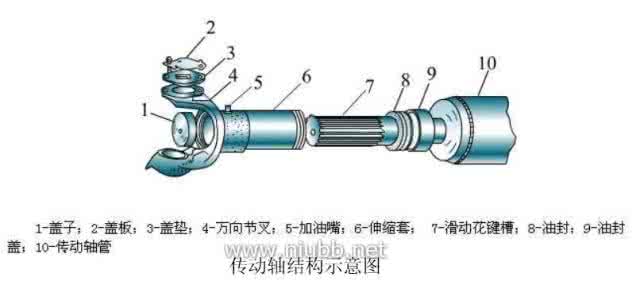

万向传动轴在汽车上应用比较广泛。发动机前置后轮或全轮驱动汽车行驶时,由于悬架不断变形,变速器或分动器的输出轴与驱动桥输入轴轴线之间的相对位置经常变化,因而普遍采用可伸缩的十字轴万向传动轴。本设计注重实际应用,考虑整车的总体布置,改进了设计 方法,力求整车结构及性能更为合理。传动轴是由轴管、万向节、伸缩花键等组成。伸缩套能自动调节变速器与驱动桥之间距离的变化;万向节是保证变速器输出轴与驱动桥输入轴两轴线夹角发生变化时实现两轴的动力传输;万向节由十字轴、十字轴承和凸缘叉等组成。传动轴的布置直接影响十字轴万向节、主减速器的使用寿命,对汽车的振动噪声也有很大影响。在传动轴的设计中,主要考虑传动轴的临界转速,计算传动轴的花键轴和轴管的尺寸,并校核其扭转强度和临界转速,确定出合适的安全系数,合理优化轴与轴之间的角度。

关键字:万向传动轴、伸缩花键、十字轴万向节、临界转速、扭转强度

- 2 - / 20

目 录

一、 概述……………………………………………………………04

二、 货车原始数据及设计要求……………………………………05

三、 万向节结构方案的分析与选择………………………………06

四、 万向传动的运动和受力分析…………………………………08

五、 万向节的设计计算……………………………………………11

六、 传动轴结构分析与设计计算…………………………………17

七、 法兰盘的设计…………………………………………………19

八、参考文献…………………………………………………………20

- 3 - / 20

一、 概述

汽车上的万向传动轴一般是由万向节、轴管及其伸缩花键等组成。主要是用于在工作过程中相对位置不断变化的两根轴间传递转矩和旋转运动。

在动机前置后轮驱动的汽车上,由于工作时悬架变形,驱动桥主减速器输入轴与变速器输出轴间经常有相对运动,普遍采用万向节传动(图1—1a、b)。当驱动桥与变速器之间相距较 远,使得传动轴的长度超过1.5m时,为提高传动轴的临界速度以及总布置上的考虑,常将传动轴断开成两段,万向节用三个。此时,必须在中间传动轴上加设中间支承。

在转向驱动桥中,由于驱动桥又是转向轮,左右半轴间的夹角随行驶需要而变,这是多采用球叉式和球笼式等速万向节传动(图1—1c)。当后驱动桥为独立悬架结构时也必须采用万向节传动(图1—1d)。

万向节按扭转方向是否有明星的弹性,可分为刚性万向节和挠性万向节两类。刚性万向节又可分为不等速万向节(常用的为普通十字轴式),等速万向节(球叉式、球笼式等),准等速万向节(双联式、凸块式、三肖轴式等)。

万向节传动应保证所连接两轴的相对位置在预计范围内变动时,能可靠地传递动力,保证所连接两轴尽可能同步运转,由于万向节夹角而产生的附加载荷、振动和噪声应在允许范围内。

- 4 - / 20

万向传动轴设计应满足如下基本要求:

1)、保证所连接的两轴相对位置在预计范围内变动时,能可靠地传递动力。

2)、保证所连接两轴尽可能等速运转;由于万向节夹角而产生的附加载荷、振动和噪声应在允许的范围内,在使用车速范围内不应产生共振现象。

3)、传动效率高,使用寿命长,结构简单,制造方便,维修容易等。

二、货车原始数据及设计内容

2.1原始数据

最大总质量:4220kg

发动机的最大输出扭矩:Tmax=167.53N·m(n=2500r/min);

轴距:2800mm;

轮胎选取:6.5R16LT 、空载直径:730MM、满载半径:350MM

变速器传动比: i0=5.8 、i1=5.15、 i4=1

前轴满载负荷: Fz1 =4220*0.35*9.8=14474.5(N)

后轴满载负荷: Fz2 =4220*0.65*9.8=26881.4 (N)

2.2设计要求:

1.查阅资料、调查研究、制定设计原则

2.根据给定的设计参数(发动机最大力矩和使用工况)及总布置图,选择万向传动轴的结构型式及主要特性参数,设计出一套完整的万向传动轴,设计过程中要进行必要的计算与校核。

- 5 - / 20

3.万向传动轴设计和主要技术参数的确定

(1)万向节设计计算

(2)传动轴设计计算

(3)完成空载和满载情况下,传动轴长度与传动夹角变化的校核

4.绘制万向传动轴装配图及主要零部件的零件图

三、万向节结构方案的分析与选择

3.1、十字轴式万向节

普通的十字轴式万向节主要由主动叉、从动叉、十字轴、滚针轴承及其轴向

定位件和橡胶密封件等组成。

目前常见的滚针轴承轴向定位方式有盖板式(图3—1a、b)、卡环式(图

3—1c、d)、瓦盖固定式(图3—1e)和塑料环定位式(图3—1f)等。盖板式轴承轴向定位方式的一般结构(图3—1a)是用螺栓1和盖板3将套筒5固定在万向节叉4上,并用锁片2

将螺栓锁紧。它

工作可靠、拆装

方便,但零件数

目较多。有时将

弹性盖板6点焊

于轴承座7底部

(图3—1b),装配

后,弹性盖板对

轴承座底部有一

定的预压力,以

免高速转动时由

于离心力作用,

在十字轴端面与

轴承座底之间出

现间隙而引起十字轴轴向窜动,从而避免了由于这种窜动造成的传动轴动平衡状 - 6 - / 20

态的破坏。卡环式可分为外卡式(图 3—1c)和内卡式(图3—1d)两种。它们具有结构简单、工作可靠、零件少和质量小的优点。瓦盖固定式结构(图4—1e)中的万向节叉与十字轴轴颈配合的圆孔不是一个整体,而是分成 两半用螺钉联接起来。这种结构具有拆装方便、使用可靠的优点,但加工工艺较复杂。塑料环定位结构(图3—1f)是在轴承碗外圆和万向节叉的轴承孔中部开一环形槽,当滚针轴承动 配合装入万向节叉到正确位置时,将塑料经万向节叉上的小孔压注到环槽中,待万向节叉上另一与环槽垂直的小孔有塑料溢出时,表明塑料已充满环槽。这种结构轴向定位可靠,十字轴轴向窜动小,但拆装不方便。为了防止十字轴轴向窜动和发热,保证在任何工况下十字轴的端隙始终为零,有的结构在十字轴轴端与轴承碗之间加装端面止推滚针或滚柱轴承。

滚针轴承的润滑和密封好坏直接影响着十字轴万向节的使用寿命。毛毡油封由于漏油多,防尘、防水效果差,在加注润滑油时,在个别滚针轴承中可能出现空气阻塞而造成缺油,已不能满足越来越高的使用要求。结构较复杂的双刃口复合油封(图3—2a),其中反装的单刃口橡胶油封用作径向密封,另一双刃口橡胶油封用作端面密封。当向十字轴内腔注入润滑油时,陈油、磨损产物及多余的润滑油便从橡胶油封内圆表面与十字轴轴颈接触处溢出,不需安装安全阀,防尘、防水效果良好。在灰尘较多的条件下使用时,万向节寿命可显著提高。图3—2b为一轿车上采用的多刃口油封,安装在无润滑油流通系统且一次润滑的万向节上。

十字轴万向节结构简单,强度高,耐久性好,传动效率高,生产成本低。但所连接的两轴夹角不宜过大,当夹角由4°增至16°时,十字轴万向节滚针-好文章-轴承寿命约下降至原来的1/4

。

3.2 准等速万向节

双联式万向节是由

两个十字轴万向节组合

而成。为了保证两万向

节连接的轴工作转速趋

于相等,可设有分度机

构。偏心十字轴双联式

万向节取消了分度机

构,也可确保输出轴与

输入轴接近等速。五分

度杆的双联式万向节,

- 7 - / 20

在军用越野车的转向驱动桥中用得 相当广泛。此时采用主销中心偏离万向节中心1.0~3.5mm的方法,使两万向节的工作转速 接近相等。双联式万向节的主要优点是允许两轴间的夹角较大(一般可达50°,偏心十字轴双联式万向节可达60°),轴承密封性好,效率高,工作可靠,制造方便。缺点是结构较复杂,外形尺寸较大,零件数目较多。当应用于转向驱动桥时,由于双联式万向节轴向尺寸较大,为使主销轴线的延长线与地面交点到轮胎的接地印迹中心偏离不大,就必须用较大的主 销内倾角。

综上考虑成本、传递转矩的大小以及等速要求等,故选择十字轴万向节。此外,由于传动轴长度不超过1.5m,从总布置上考虑,选择一根传动轴,万向节用两个,而在传动轴上就无需加设中间支承了。

四、万向节传动的运动和受力分析

4.1、单十字轴万向节传动

当十字轴万向节的主、从动轴之间的夹-好文章-角为?时,主、从动轴的角速度?1、?2之间存在如下关系

?2co?s ?2?11?sin?co2s?1

式中,?1为主动叉转角。

由于cos2?1是周期为2?的周期函数,所以?2也为同周期的周期函数。如果?1

?1保持不变,则?2每周变化两次。因此主动轴以等速动时,从动轴时快时慢,此即普通十字轴传动的不等速性。

十字轴万向节传动的不等速性可用转速不均匀系数K表示 K??2max??2min?sin?tan? ?1

普通十字轴万向节的主动轴和从动轴转角间的关系式为

tan?1?tan?2cos?

式中, ?1为主

动轴转角,?2为传动

轴转角,?为主动轴

与从动轴之间的夹

角。该式表示普通万

向节传动的输入轴和

输出轴的转角随两轴

夹角的变化关系。(如

图)

- 8 - / 20

附加弯曲力偶矩的分析

当主动叉处于?1=0和?位置时(图a),由于T1作用在十字轴轴线平面上,故T1必为零;而T2的作用平面与十字轴不共平面,必有T2存在,且矢量T2垂直矢量T2,合矢量指向十字轴平面的法线方向,与T1大小相等,方向相反。这样,从动叉上的附加弯矩T2=T1sin?。当主动叉处于?1=?/2和3?/2位置时(图b),同理可知T2为零,主动叉上的附加弯矩T1=T1tan

?。''''''

4.2、双十字轴万向节 传动

当输入与输出轴之间存在夹角?时,单个十字轴万向节的输出轴相对输入轴是不等速旋转的。为使处于同一平面的输出轴与输入轴等速旋转,可采用双万向节传动,但必须保证与传动轴相连的两万向节叉布置在同一平面内,且使两万向节夹角?1和?2相等(图a、c)

。

- 9 - / 20

当输入轴与输出轴平行时,直接连接传动轴的两万向节叉所受的附加弯矩彼此平衡,传动轴发生如图4-2b 中双点划线所示的弹性弯曲,从而引起传动轴的弯曲振动。当输入轴与输出轴的轴线相交时(图4-2c),传动轴两端万向节叉上所受的附加弯矩方向相同,不能彼此平衡,传动轴发生如图4-2d 中双点划线的弹性弯曲,因此对两端的十字轴产生大小相等、方向相反的径向力。此力作用在滚针轴承碗的底部,并在输入轴与输出轴的支承上引起反力。

4.3、多十字轴万向节传动

多万向节传动的运动分析是建立在单十字轴万向节运动分析的基础上的。下面分析三万向节的等速条件(如图)

。

多万向节传动的从动叉相对主动叉的转角差??(rad)的计算公式与单万向节相似,可写成 ????2e

4sin2(?1??)

式中,?e为多万向节传动的当量夹角;?为主动叉的初相位角;?1为主动轴转角。

假如多万向节传动的各轴轴线均在同一平面,且各传动轴两端万向节叉平面 之间的夹角为零或?/2,则当量夹角?e为

22?e??12??2??3???????

式中的正负号确定:当第一万向节的主动叉处在各轴轴线所在的平面内,在其余的万向节中,如果其主动叉平面与此平面重合定义为正,与此平面垂直定义为负。

为使多万向节传动输出轴与输入轴等速,应使?e=0。

万向节传动输出轴与输入轴的转角差会引起动力总成支承和悬架弹性元件的振动,还能引起与输出轴相连齿轮的冲击和噪声及驾驶室内的谐振噪声。因此在设计多万向节传动时,总是希望其当量夹角?e尽可能小。一般设计时,应使空载和满载工况下的?e不大于3?。另外,对多万向节传动输出轴的角加速度幅 - 10 - / 20

值?e2?12应加以限制。对于乘用车,?e2?12?350rad/s2;对于商用车,

?e2?12?600rad/s2。

五、万向节的设计与计算

5.1、万向传动轴的计算载荷

万向传动轴因布置位置不同,计算载荷也不同。计算方法主要有三种,见表三。

表中各计算式中,Temax为发动机最大转矩(N.M);n为计算驱动桥数,取

?为发动机到万向节传动轴之间的传动效率;法见表四;i1为变速器一挡传动比; k为液力变矩器变矩系数,k=[(k0-1)/2]+1,k0为最大变矩系数;G2为满载状态下一个驱动桥上的静载荷(N);m2ˊ为汽车最大加速度时的后轴负荷转移系数,乘用车:m2ˊ=1.2-1.4,商用车:m2ˊ =1.1—-牛宝宝日记本-1.2;?为轮胎与路面间的附着系数,对于安装一般轮胎的公路用汽车,在良好的混凝土或沥青路上,?可取

- 11 - / 20

0.85,对于安装防侧滑轮胎的乘用车,?可取1.25,对于越野车,?可取1;rr为车轮滚动半径(m);i0为主减速器传动比;im为主减速器从动齿轮到车轮之间的传动比;?m为主减速器主动齿轮到车轮之间的传动效率;G1为满载状态下转向驱动桥上的静载荷(N);m'1为汽车最大加速度时的前轴负荷转移系数,乘用车:

m'1=0.80-0.85,商用车:m'1=0.75-0.90;Ft为日常汽车行驶的平均牵引力(N);

if为分动器传动比,取法见表四;kd=3,性能系数ft=0的汽车:kd =1,ft>0的汽车:kd =2。性能系数由下式计算

mag?1mag(16?0.195)当 <16时 0.195?100TemaxTemax??

ft??

?mag

当 ≥16时 0.195?Temax

?? 0

对万向节传动轴进行静强度计算时,计算载荷Ts取Tse1和Tss1的最小值,或取,安全系数Tse2和Tss2的最小值,即Ts=min[Tse1,Tss1]或Ts=min[Tse2,Tss2]

一般取2.5-3.0.当对万向传动轴进行疲劳寿命计算时,计算载荷Ts取Tsf1或Tsf2。 传动轴载荷计算:

由于发动机前置后驱,位置采用为:用于变速器与驱动桥之间。所以按发动机最大转矩和一挡传动比来确定:

- 12 - / 20

Tse1=kdTemaxki1ifη/n

Tss1= G2 m’2φrr/ i0imηm

已知汽车有关参数如下:

发动机最大转矩Temax=167.53Nm

驱动桥数n=1,

发动机到万向传动轴之间的传动效率η=0.95,

液力变矩器变矩系数k=1

满载状态下一个驱动桥上的静载荷G2=2688.14N,

发动机最大加速度的后轴转移系数m’2=1.2,

轮胎与路面间的附着系数φ=0.85,

车轮滚动半径rr=0.35m,

主减速器从动齿轮到车轮之间传动比im=1,

主减速器主动齿轮到车轮之间传动效率ηm=0.96.

猛接离合器所产生的动载系数kd=1,主减速比i0=5.8

所以:

Tse1=kdTemaxki1ifη/n =819.64NM

Tss1= G2 m’2φrr/ i0imηm=1723.54NM

∵T1=min{ Tse1, Tss1} ∴T1= Tse1=819.64NM

5.2、十字轴万向节计算与校核

十字轴万向节的损坏形式主要有十字轴颈和滚针轴承的磨损,十字轴颈和滚针轴承碗工作表面出现压痕和剥落。

设作用于十字轴颈中点的力为F(如图),则

F?T1 2rcos?

式中,T1为万向传动轴的计算载荷,r 为合力F作用线到十字轴中心之间的距离,?为主、从动叉轴的最大夹角。

十字轴轴颈根部的弯曲应力?w和切应力?应满足

?w?32d1Fs4F???[?] ?[?]w2244?(d1?d2)?(d1?d2)

- 13 - / 20

其中[?w]为弯曲应力的许用值,为250-350Mpa;[?]为切应力许用值,为80-120Mpa。

十字轴滚针轴承中的滚针直径一般不小于1.6mm,以免压碎, 而且尺寸差别要小,否则会加重载荷在滚针间分配的不均匀性。

十字轴滚针轴承的接触应力应满足

11Fn?j?(?)?[?j] d1d0Lb

式中,d1为滚针直径(mm);Lb为滚针工作长度(mm);d1为十字轴轴颈直径(mm);Fn为在合力F作用下一个滚针所受的最大载荷(N);由下式确定

4.6FFn? iz

式中,i为滚针列数,Z为没列中的滚针数。

万向节叉与十字轴组成连接支承,在力F作用下产生支承反力,在与十字轴轴孔中心线成450的B-B截面处,万向节叉承受弯曲和扭转载荷,其弯曲应力?w和扭应力?b应满足

?w?

?b?Fe?[?w] WFa?[?b] Wt

式中,W,Wt分别为截面B-B处的抗弯截面系数和抗扭转截面系数,矩形截面:W?bh2/6,Wt?khb2;k为与h/b有关的系数,按表五选取;e、a如图所示;弯曲应力许用值[?w]为50-80Mpa,扭应力许用值[?b]为80-160Mpa。.

- 14 - / 20

加工和装配精度以及润滑条件等有关。当??250时,可按下式计算

?0?1?f(d12tan?) r?

式中,?0为十字轴万向节传动效率;f为轴颈与万向节叉的摩擦因数,滑动轴承:f=0.15-0.20,滚针轴承:f=0.15-0.10。

通常情况下,十字轴万向节的传动效率约为97%--99%。

已知数据:

传动轴水平距离1300mm

万向传动轴的计算载荷T1=819.64NM

合力F作用线到十字轴中心之间的距离r =39mm

十字轴轴颈直径d1=22mm

十字轴油道孔直径d2=8mm

合力F作用线到轴颈根部的距离s=12mm

滚针直径d0=2.5,滚针工作长度Lb=16mm

滚针列数i=4,每列中的滚针数Z=30

万向节叉中的a取26mm,e取52mm,b取25mm,h取62mm

系数k按表五选取0.246

轴颈与万向节叉的摩擦因数f=0.10

悬架钢板弹簧空满 载弧高变化:22.12mm

前悬架动挠度:fd=80mm

主动齿轮左旋,下偏移E=40mm

计算过程

1)空载时两轴夹角的计算

(465?38)?(375?40)?0.0708 tan??1300

0 计算得?=4.05

2)滚针对十字轴轴颈的作用合力F?

=10534.5N

3)十字轴轴颈根部的弯曲应力?w和切应力?应满足 T1=819.64/(2*39*cos4.050)2rcos?

?w?

- 15 - / 20 32d1Fs =123.75Mpa ?[?w] 44?(d1?d2)

??4F=31.93Mpa ?[?] 22?(d1?d2)

故十字轴轴颈根部的弯曲应力和切应力满足校核条件

4)Fn为在合力F作用下一个滚针所受的最大载荷(N),则有

4.6FFn?=403.8N iz

十字轴滚针轴承的接触应力

?j?(11F?)n=912Mpa ?[?j] d1d0Lb

故十字轴滚针轴承的接触应力满足校核条件

5)万向节叉承受弯曲和扭转载荷,其弯曲应力?w和扭应力?b为

?w?

?b?Fe=34.2Mpa ?[?w] WFa=23.17Mpa ?[?b] Wt

故万向节叉承受弯曲和扭转载荷的校核满足要求

6)十字轴万向节的传动效率为

?0?1?f(d12tan?)=99.7% r?

7)载荷变化时载荷变化情况下传动轴长度与角度变化校核 空载时两轴夹角:?=4.050

满载静止时两轴夹角:tan?'?0.0538 即?'=3.080

满载动挠度跳动情况下:?''?-3.280

则满载时候,角度变化最大量为??=3.28°

传动轴长度变化最大(缩短)?L=1300/cos4.050-1300=3.25mm

(校核满足要求)

- 16 - / 20

六、万向传动轴的结构分析与设计计算

万向传动轴中由滑动叉和矩形花键轴组成的滑动花键来实现传动长度的变化。伸缩套能自动调节变速器与驱动桥之间距离的变化。万向节是保证变速器输出轴与驱动桥输入轴两轴线夹角的变化,并实现两轴的等角速传动。

由于该货车轴距只有2.8m,为了满足总布置需要,所以在设计时采用一根传动轴。

根据货车的总体布置要求,将离合器与变速器、变速器与分动器之间拉开一段距离,考虑到它们之间很难保证轴与轴同心及车架的变形,所以采用十字轴万向传动轴,为了避免运动干涉,在传动轴中设有由滑动叉和花键轴组成的伸缩节,以实现传动轴长度的变化。空心传动轴具有较小的质量,能传递较大的转矩,比实心传动轴具有更高的临界转速,所以此传动轴管采用空心传动轴。

传动轴管由低碳钢板制壁厚均匀、壁薄(1.5~3.0mm)、管径较大、易质量平衡、扭转强度高、弯曲刚度高、适用高速旋转的电焊钢管制成。

传动轴设计

已知:

传动轴支承长度Lc=1303mm

传动轴最高转速nmax=5000r/min

安全系数K取1.2

1)传动轴管内外径确定

nk?nmax*k?5000?1.2?6000

nk?1.2?10822Dc?dc?6000 L2

c

得

- 17 - / 20

22D

c?dc?7211.9

又1.5mm?

取 Dc?dc?3mm 2Dc?dc?3mm, 则 2

Dc?63mm dc?57mm

——Lc为传动轴长度(mm),即两万向节中心之间的距离;dc和Dc分别为传动轴轴管的内、外径(mm)

2)传动轴扭转强度校核

由于传动轴只承受扭转应力而不承受弯曲应力,所以只需校核扭转强度,根据公式有 ?c?16DcT1?50.6Mpa?[?c]4?http://www.niubb.net/(DC?dc)

(?c为轴管许用扭转应力)

上式说明设计参数满足扭转强度要求

3)花键内外径确定 ?h?

取安全系数2,则 ?c2?25.3MPa

?h?16T1?25.3MPa3?dh

dh?54.85mm

?h——为许用扭转应力

K?——为花键转矩分布不均匀系数,取1.3

Dh——花键外径

dh——花键内径

Lh——为花键有效工作长度

B——为键齿宽

- 18 - / 20

n0——为花键齿数

由于花键齿侧许用挤压应力较小,所以选用Lh较大尺寸的花 键,查

GB/T1144-2001,取dh?56mm,Dh?62mm,B

n0?8,Lh?50mm。 ?10mm

⑤花键挤压强度校核

?y?T1K??2?[?y]hhhh ()Lhn042

当花键齿面硬度为35HRC时,许用挤压应力为[?y]?25~50MPa 则?y<??y?,满足花键挤压强度。

最终确定花键尺寸:

外径Dh?62mm、内径dh?56mm、齿数n0?8、花键总长L=150mm

七、法兰盘设计

法兰盘参数:法兰外径D为130mm、法兰厚度C为17mm、螺栓孔中心圆直径K为94mm、螺栓孔径L为16mm、螺栓数量n为4、螺栓规格为M14、尺寸d为54mm。万向节叉法兰盘止口位置采用下凹形式,离合器与变速器法兰盘采用上凸形式。

- 19 - / 20

参考文献

[1]BOSCH汽车工程手册(中文第2版) 顾柏良 等译 北京理工大学出版社 2004

[2]机械设计手册:第1~5卷[M]. 5 版 成大先 化学工业出版社,2008

[3] 汽车理论第五版. 机械工业出版社,2011

[4] (德) Gfaf von H. -C. Seherr-Thoss 等著.万向节和传动轴. 伍德荣等译.

北京:北京理工大学出版社,1997

[5] 王望予主编. 汽车设计. 第三版. 北京:机械工业出版社,2004

[7] 汽车设计课程设计指导书 马明星 中国电力出版社 2009

- 20 - / 20

爱华网

爱华网