潍坊学院本科毕业设计(论文) 随着电子技术的发展及普及应用,采用PLC作为主控制器实现高炉上料系统的自动控制称为技术进步的必然。它有效解决了传统继电控制的缺陷,提高高炉上料系统的稳定性,实用性,可靠性和自动化,为高炉的稳产,高产创造了技术和设备条件。

在炼铁高炉生产过程中,应用可编程控制器进行电气控制和仪表检测系统的检测的改造已经十分普遍,但是通常只进行单个系统,如上料系统或热风炉系统各的改造,或一座高炉几个部分的改造。

随着PLC和网络技术的飞速发展,使PLC的联网通讯功能日益强大,也对炼铁高炉自动化系统提出了更高的要求。高炉控制系统规模由原来单独一个控制系统控制,发展到包括槽下上料,炉顶装料,高炉本体,热风炉,煤气除尘,煤粉喷吹等高炉全套控制系统的改造,并实现各系统之间互相通讯,多座高炉联网,实现系统冗余,数据共享,系统整理并统计生产数据,从而为实现高炉生产过程控制和生产管理自动化提供有力的系统支持。

与传统的机旁人工手动上料方式相比,PLC系统技术效果如下:

上料系统最大限度的节省了人力资源,大幅度提高了劳动生产率。传统的上料方式至少需要两名熟练地操作工才能保证整个上料流程的正常运转,本系统正常运行以后,只需要一名能够看懂料单的操作人员正确的输入上料程序就可以实现高炉连续上料,节省了时间,提高了效率。

系统能够在系统出现故障的第一时间发出警报,并指明故障出现位置。最大限度减少了维护人员的工作量,提高了维护人员的工作效率。

系统能准确的统计各料种用量,并进行报表打印,方便了统计,财务等部门进行日常各项工作。

系统能对每一车次上料的信息进行储存及查阅,为日后改善上料制度提供了可靠地依据【3】。

潍坊学院本科毕业设计(论文) 第二章 料车卷扬上料过程分析

2.1 工作过程

高炉卷扬上料系统主要工作过程是:各种原料经过槽下配料放入中间料斗,料车到料坑后,中间料斗把料放入料车,中间料斗门关到位,并且炉顶准备好后,料车起动,经过加速——匀速——减速1——减速2,到达炉顶。在工作过程中两个料车交替上料,当装满炉料的料车上行时空料车下行,空车质量相当于一个平衡锤,平衡了重料车的车箱自重,这样当上行或下行两个料车用一个卷扬机拖动时,不但节省了电机的功率,而且电动机运行时总有一个重料车上行,没有空行程,这样拖动电动机总是处于电动状态运行。PLC读取相应的料制确定相应的料罐下料时,当料仓的称重传感器示数为“0”(说明该料仓未被装满料)且相应的仓阀门为“关到位”状态时,PLC控制相应的料罐振筛震动,料罐开始下料。当该仓称重传感器示数为“1”(说明料仓已被装满),中间仓的称重传感器示数为“0” ( 说明中间仓未被装满 )且中间仓阀门呈“关到位”状态时,振筛停止振动同时料仓的仓阀门开启,原料落到运矿皮带上,通过皮带被运送到中间仓。期间各种原料被运送到中间仓。当中间仓的称重传感器示数为“ 1”(说明中间仓已被装满),料车到底且小钟为关闭状态时,PLC控制中间仓的仓阀门开启,料落到料车里。当料车内称重传感器示数为“1” (说明料车已被装满),变频器控制卷扬机正转,料车沿着斜桥开始匀加速上行,变频器控制料车匀加速运动到相应的位置,然后小车开始以最大速度匀速运动,当运动到减速点时开始减速,到炉顶减速减为零,延时4S,初始状态为关闭的小钟开启,当小钟开到位后,延时10S小钟关闭,小钟关到位后大钟开启,延时8S,原料进入炉内,大钟关闭。小钟开启的同时变频器控制卷扬机反向转动,变频器控制料车匀加速下行到相应的位置时料车开始以最大速度匀速下行,达到减速点时料车开始做匀减速运动,料车到底是速度减为零,然后重复以上过程【2】。工艺流程图见图2.1:

图2.1 工艺流程图 2.2 工作特点

料车卷扬机是料车上料机的拖动设备,根据料车运行的过程,其工作特点为:

(1)能够频繁起动、制动、停车、反向,转速平稳、过渡时间短;

(2)能够按一定的速度运行;

(3)能广泛的调速;

(4)系统工作可靠。

2.3 设计依据

100m3 高炉、电动机容量37KW、转速740rmin、卷扬直径500mm、总减速比15.75、最大钢绳速度1.5s、料车全行程时间40s和钢绳全行程51m等。

2.4 控制要求

通过PLC按指定的程序步骤完成对现场一系列动作如:振筛振动下料、各仓闸门的关和开、变频器的工作及电机调速、料车的上下行、料车倒料装料、大小钟的关闭和打开的自动控制,实现自动化。

(1)振筛控制

PLC采集到信号:仓闸门关到位,料仓称重传感器为“ 0”,振筛震动下料。料仓称重传感器为“ 1”时,停止振动。

(2)各仓阀门控制

料仓称重传感器为“1”,中间仓阀门关闭且中间仓阀门称重传感器为“0”,PLC控制仓阀门打开。料仓称重传感器为“0”,PLC控制仓阀门关闭。

(3)变频器控制

转换开关选择变频器,PLC控制变频器正、反转,档速调节、加速、减速、启动与停止,进而控制料车运动。

小车满载且在斜桥底部,PLC控制变频器正转,加速上行;小车空载且在斜桥底部,PLC控制变频器反转,加速下行。中间过程还有匀速和减速控制,靠限位开关给PLC输入,改变料车状态。

(4)大小钟控制

小车倒料完毕,PLC控制小钟开,一定时间后,小钟关闭。小钟关闭后,PLC控制大钟开,一定时间后,大钟关闭。

(5)故障和报警

典型的故障如变频器故障、松绳故障报警,显示故障并采取安全控制,电机抱闸【6】。

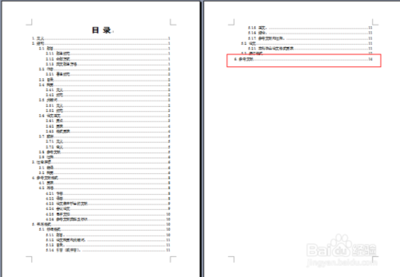

目 录

摘 要 ........................................................... I

第一章 前言 ...................................................... 1

1.1 课题背景 ................................................. 1

1.2 高炉上料系统简介 ......................................... 1

1.3 控制系统中的概况 ......................................... 1

第二章 料车卷扬上料过程分析 ...................................... 3

爱华网

爱华网