1、钻机就位

钻机就位必须平整、稳固,确保在施工中不发生倾斜、移动。在钻机双侧挂线坠,校正、调整钻杆垂直度,施工垂直度偏差不大于1%。

2、搅拌混合料

(1)选择合格原材料,严格按设计配合比配制混合料,搅拌站设置计量设备,保证水泥、砂石、粉煤灰计量准确。

(2)混合料搅拌均匀,每盘搅拌时间不少于60s。采用长螺旋钻孔、管内泵压混合料成桩工艺的CFG桩,其坍落度宜为160mm~200mm;采用振动沉管灌注成桩工艺的坍落度宜为30mm~50mm。

3、成桩

(1)成桩顺序:按已经过校准的测放桩位,合理安排打桩顺序,宜从一侧向另一侧或由中心向两边顺序施打。在上部有较硬土层或中间夹有硬土层时,施工应采取合理的作业间隙期。

(2)长螺旋管内泵压混合料成桩:

1)压灌混合料:钻孔至设计深度后立即开泵,将混合料压入孔内,边提钻边压送混合料,至设计标高后超灌高度不少于0.5m。单桩混合料的压灌要连续。如间隔压灌,间隔时间应小于2.0h或初凝时间。

2)施工时应严格控制活瓣打开宽度及提钻速度,混合料泵送量应与拔管速度相配合,遇到饱和砂土或饱和粉土层,不得停泵待料;拔管速度应均匀控制,防止因提钻过快而发生缩颈和断桩;如遇淤泥土或淤泥质土,拔管速度应适当放慢。

(3)振动沉管灌注成桩:

1)沉管:启动电机沉管,在沉管过程中每沉1m记录电流一次,并记录土层变化情况。

2)投料拔管:停机后立即向管内投料,直到混合料与进口料齐平;然后启动电机,留振5s~10s后开始拔管,每拔升0.5m~1.0m高,停拔并留振5s~10s,如此反复,直至沉管全部拔出。施工时应严格控制留振时间和补充填料的数量。

3)施工时应控制拔管速度均匀,拔管速度一般为1.2m/min~1.5 m/min,拔管过程中不允许反插。如上料不足,需在拔管过程中向管内投料。

4)桩在加料时,比设计桩长增多0.5m。

5)成桩验收后,上部及时用素土封顶,避免新打桩振动导致已打桩受振动挤压、偏移,混合料上涌使桩径缩小。

6)在设计打桩的顺序时,应考虑新打桩对已打桩的影响。

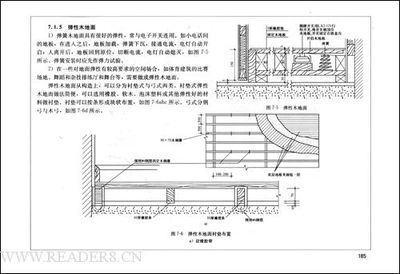

桩顶补桩做法

(3)桩头处理完后,桩头和桩间土应处在同一平面,方可铺设褥垫层,宜采用静力压实法铺至设计厚度。褥垫层所用材料为级配砂石或中、粗砂,最大粒径一般不超过30mm。

爱华网

爱华网