制革生产一般分为准备、鞣制、整理三个工序,废水主要是在准备和鞣制阶段,即在湿操作过程中排出的.废水处理包括改革生产工艺和采取去污措施两个方面。

废水治理_制革工业废水处理 -概述

制革生产一般分为准备、鞣制、整理三个工序,废水主要是在准备和鞣制阶段,即在湿操作过程中排出的。准备工序有浸水、脱毛、剖层和水洗等,废水量占制革过程排放的总废水量65%左右。水质特点是化学需氧量(COD)和生化需氧量(BOD)高,BOD约占生产过程排出总量的50%,浑浊,臭味大,悬浮物多,采用硫化钠脱毛工艺的废水中还含有大量硫化物。鞣制工序主要有脱灰、鞣制(铬鞣或植鞣)、漂洗和染色等,废水量约占制革过程排放的总废水量35%。铬鞣废水呈灰蓝色,除含有三价铬外,还含有少量蛋白质和无机酸。植物鞣料主要是栲胶,植鞣废水为红棕色,呈酸性,丹宁酸含量很高,还含有大量木质素和其他有机化合物,色度高达4000~5000度。各个工序废水和生产全过程总排水水质参数如表。废水治理_制革工业废水处理 -措施

制革工业废水水量大,加工1吨皮革约排出30~60吨废水,加工1张猪皮排水0.3~0.5吨,加工1张牛皮排水0.5~1吨。 制革工业废水处理包括改革生产工艺和采取去污措施两个方面。改革工艺

主要是采用无污染或少污染的新工艺和循环用水。如在准备工序,用酶脱毛工艺取代硫化钠脱毛工艺,消除了硫化物污染。在鞣制工序,用植鞣法,采用无液(或少液)快速鞣制,比旧的池鞣法,时间可缩短90%,栲胶可少用10%,基本无废液外排。用铬鞣法,以多种鞣剂结合,可节省红矾50%,同时减少含铬废水的排放量。此外采取循环利用废水,可以节约用水,减少废水,并可回收废水中的有用物质。如第二次浸水后的废水可作为第一次浸水,浸灰后的洗涤废水可作为配制新灰液用。这些废水回用措施可减少排水约 1/3。从准备工序的含油废水中可回收脂肪酸。回收的皮渣等可用于生产药用蛋白胨、皮胶或工业明胶。铬鞣工序排出的含铬废水除去其中的悬浮杂质后,可以回用于浸酸或预鞣,也可以加碱生成氢氧化铬,再用板框压滤机进行分离,回收的铬渣再加酸还原成碱式硫酸铬,回用于生产。

去污措施

制革废水可用格栅和均衡池、沉淀池等作初步处理,除去肉屑、落毛等漂浮杂质和悬浮物,然后输送到污水处理厂,和城市污水一起进行无害化处理。制革废水单独处理可采用废水的混凝处理法、废水生物处理法、废水臭氧氧化处理法等方法。混凝处理法使用硫酸铝、石灰或用高分子混凝剂等进行混凝沉淀,可去除悬浮物60~90%,BOD50~80%,色度70~90%。但混凝剂用量较多,污泥量可达处理水量的10%,而且污泥脱水性差,难以处置。生物处理可用塔式生物滤池、生物转盘、完全混合型曝气池等设施。用完全混合型曝气池延时曝气活性污泥法处理时,曝气18~20小时,BOD5可去除90%以上,曝气池进水BOD5为1000~1500毫克/升,出水可减至 100毫克/升左右,可除去硫化物85~98%,COD60~80%,色度50~90%。延时曝气池的BOD容积负荷为0.15~0.25公斤/(米・日)。操作管理上须采取措施,消除泡沫和防止污泥膨胀。生物处理时,由于活性污泥和生物膜的吸附,以及在碱性条件下铬转化为氢氧化铬沉淀,因此可去除铬25~90%。此外,臭氧氧化法用于处理植鞣废水和染色废水等的脱色、除臭、除酚也有很好的效果,同时还可降低BOD、COD和杀灭废水中的病原体。

处理制革废水所产生的污泥量较大,污泥含有机物量高,宜用沼气池进行厌氧消化处理,以制取沼气和获得高效肥料。

废水治理_制革工业废水处理 -方案设计

制革废水特征

制革废水因含有机物浓度高、悬浮杂质多、水量大及含有毒物质而成为轻工行业较难处理的废水之一。目前我国对制革废水的治理远达不到环境保护的要求。随着国家经济增长方式的转变及环境保护力度的加大,我国近几年因制革废水未作处理或经处理后仍未达排放标准而被迫关闭的中小型制革厂达数百家。因此,及时总结国内外经验,研究开发适合我国国情的制革污水处理工艺,具有重要意义。1.废水来源

制革工艺按产品的用途分为轻革和重革两大类,按原料又可分为牛皮革、猪皮革和羊皮革。制革工艺流程一般可分为准备、鞣制和整理三个工段。准备和鞣制工段的大多数工序是在水溶液中进行的化学处理过程,废水主要来自这两个工段。

制革废水尤其以脱脂废水(猪皮革)、脱毛浸灰废水、铬鞣废水的污染最为严重。虽然这三种废水的水量只占总排水量的20%,但污染负荷却占总负荷的80%。

2.废水特点

制革废水的特点之一是水量大。国家标准(GB8978―1996)规定,制革厂每吨原皮允许的最大排水量为猪盐湿皮60m,牛干皮60m3,羊干皮60m3。

水量和水质波动大是制革工业废水的又一特点。制革工业往往是间歇排水,在每天的生产过程中会出现排水高峰期,水质差别也较大。

制革废水的另一特点是污染物浓度高,成分复杂,废水中悬浮物多,色深,含有毒有害物质等。

处理方法

1.实施清洁生产自1984年美国国家环保局在《资源保护与恢复法》中提出废物最小化思想后,清洁生产的观念已在全世界得到贯彻落实。国家环保局明确将废物最小化思想引入到环境保护工作机制中,强调技术改造要采用废物最少化的新工艺、新设备。

制革工业废水因其污染严重,更应该贯彻清洁生产思想,如(1)采用国际先进的小浴鞣制新工艺、采用小浴染和刷染,这样既可节省昂贵的染料,又可减少生产用水。(2)近年来采用酶脱毛工艺取代硫化钠脱毛工艺,使准备工段废水的排放量与浓度都大大降低。(3)武汉市皮革研究所推出的“制革无污染新工艺”。该工艺从改造传统工艺人手,把制革工艺中的浸水、浸碱脱毛、脱灰软化、浸酸、鞣制的废液全部封闭循环使用,从而大大降低了污染物排放量。

2.清污分流、分隔治理、循环利用

前面已经提到制革工业废水含有大量的蛋白质、脂肪酸、单宁、皮屑等易腐败有机质及Cr3+、硫化物等有毒物质,以浸灰脱毛废水、铬鞣废液和脱脂废水的污染最为严重,因此,这三种废液的治理成为制革水治理的关键。

(1)铬鞣废水的回收利用

铬鞣废水含有较高浓度的Cr3。铬鞣过程中铬盐的附着率为60%~70%,即有30%一40%的铬盐进入水中,这部分废水通常约占制铬废水总量的3%,一般铬鞣废水Cray=3000~4000mg几,COD=10000mg/lBOD5=2000mg/L。处理这部分废水应首先考虑Crs回收,其主要方法如下:

碱沉淀法。目前我国90%的制革厂都采用碱沉淀法回收铬。此法工艺简便、技术成熟,适宜于大型制革厂。

循环利用。国外60%的制革厂将铬鞣废液经过滤和调整pH值后,直接循环用于浸酸和铬鞣。该法设备简单,投资少,适用于中小型制革厂。

萃取法。采用R萃取剂,萃取时,将萃取体系的pH值控制在乙。左右,R溶剂中的H’和废液中的铬离子在碱性条件下以3c1进行交换。用这种方法回收的Cr3+纯度高,具有良好的应用前景。

(2)含硫脱毛浸灰废水的处理

浸灰工序中产生的废液含有大量的Ca(OH):硫化物、蛋白质和油脂、毛发等,废水占总废水量的10%~20%左右,硫化物含量占制革废水硫化物总量的90%以上。其处理方法主要有:

铁盐沉降法。用铁盐(FeSO:或FeCl3)与S’―形成FeNS。沉淀,以去除S’。这种方法处理彻底,但生成的黑色污泥量大,处理困难,对高浓度含硫废水,药剂耗量大,费用高。

化学混凝法。加入碱式A1CI:等混凝剂,使废水中的悬浮物和胶体形成絮体,再用沉淀或气浮法分离。该法对悬浮物去除率达60%以上,对COD和硫化物的去除率达70%以上,但出水硫化物通常不达标,需进一步处理。

催化氧化法。此法是成熟技术,以MnSO:为催化剂,用空气进行氧化,达到无害化处理。MnS04用量为50g/kgN&S,需氧量为2kg氧/kgNazS。该法优点是投资费用低,操作安全,脱硫率高。为进一步提高脱硫率并回收利用废水中的蛋白质,可在MnS04催化氧化

废水治理_制革工业废水处理 -生化处理方式及特点

制革废水经过适当预处理废水中的硫化物、铬等对生化有抑制物质均可以降至要求以内,BOD/COD值约在0.35~0.40左右,生物降解性较好。因此生物处理技术广泛用于制革废水处理。

1.传统活性污泥法:活性污泥法创建于1917年,是利用河川自净原理的人工强化高效处理工艺,已成为有机性污水生物处理的主体。在制革废水的处理中,活性污泥法的应用是相当普遍的,如西德的Wam制革污水处理厂、LonisSonwe-izer皮革厂,日本“室”皮革株式会社,国内北京东风制革厂、常州皮革厂、哈尔滨制革厂等采用活性污泥法,该法对生化需氧量去除率在90%以上,化学需氧量在60%-80%之间。色度在50%-90%之间,硫化物在85%-98%之间。传统活性物泥法处理效率高,适用于处理要求高二水质相对稳定的污水,但它要求进水浓度尤其是有抑制物浓度不能高,而制革废水中的硫化物及铬在超过一定浓度时对生化有抑制,同时它不适应冲击负荷,需要高的动力和基建费用。

2.氧化沟:氧化沟法是活性污泥法的一种变种。氧化沟处理制革废水,处理效果稳定,操作管理简单,运行成本较低,日益受到人们的重视,氧化沟有多种池型:CARROUSEL型、Orbel型、双沟型、三沟型。江苏南京制革厂、浙江海宁制革厂、湖北十堰制革厂等均采用氧化沟技术,该法对有机物去除率BOD5在95%以上,CODcr在95%,硫化物在99%-100%,悬浮固体75%左右,石油类99%以上。

3.接触氧化:接触氧化法是介于活性污泥法与生物膜法之间的生物处理方法。接触氧化法具有较强的耐冲击负荷能力,污泥生成量少,无污泥膨胀,易维护管理,如设计不当,容易产生堵塞。广东江门制革厂,扬州制革厂,采用此法。该法对有机物去除率BOD5在95%左右,COD在92%左右。硫化物在98%左右。

4.双层生物滤池:双层生物滤池是新开发的一种生物处理技术,它省去生物处理过程中必不可少的二次沉淀池。该法结构简单,高负荷运行。江苏吴江制革厂采用此法。该法对各种污染物的去除率:悬浮固体95%,生化需氧量98%,化学需氧量90%,三价铬96%以上,硫化物96%。

SBR法全称为间隙式活性污泥法(SequencingBatchReactorActivatedSludgeProcess),是在单一的反应器中,按时间顺序进行进水、反应(曝气)、沉淀、出水、待机(闲置)等基本操作,从污水流入开始到待机时间结束为一个周期,这种周期周而复始,从而达到污水处理的目的。

1、SBR生化处理法特点

1)构筑物少,可省去初沉池;无二沉池和污泥回流系统。与其它生化处理法相比,基建和运行费用低,维护管理方便;

2)SBR的进水工序均化了污水逐时变化的水质、水量,一般不需设置调节池;

3)SBR工艺在时间上是理想的推流过程,在空间上是完全混合式,因此耐冲击负荷;

4)污泥的SVI值较低,一般不会发生污泥膨胀;

5)运行方式灵活,可同时实现对氮磷的去除;

6)SBR工艺的沉淀过程是在静止的状态下进行,处理水质优于连续式活性污泥法;

7)运行操作、参数控制易实施自动化管理。

2.SBR法应用于制革废水处理的工程实践

江山制革厂是专业生产猪皮革的企业,2000年生产猪皮近300万张,是江山市重点骨干企业。企业于2000年4月委托我院对原有污水处理设施进行重新设计、改造和调试工作。经多方调查研究,总结国内外制革污水处理的成功经验,利用企业已有污水处理设施,对系统进行重新设计,设计处理能力3000m3/d,处理进水CODCr为2600mg/L,生化处理系统主体采用SBR法,。于2001年8月由衢州市环境保护局主持通过验收。

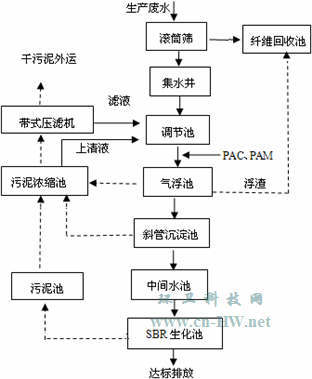

1)处理系统流程

前工段制革废水先经机械格栅除去碎皮毛、皮屑等杂物后,与后工段染色废水混合后,进入初沉池,除去大量的麸糠等悬浮物后自流入预曝调节池进行水质水量调节,并脱除一部分的硫化物。然后经一级加药气浮装置除去大部分悬浮物、总铬后进入SBR池进行好氧生化处理,通过好氧细菌的新陈代谢作用除去大部分有机污染物后,出水经滗水器达标排放。

2)SBR反应池工艺参数

SBR反应池平面尺寸30×16×4.5m,分成2格,总深4.5米,有效水深4m,有效容积3840m3,停留时间30h;配TSE150型罗茨风机两台,单台风量:36.3m3/min・台,风压:5mH2O;反应池底布置ZH-80微孔曝气管200套,风量:3~4m3/m.h,服务面积:~0.5m2/套;设SHB-500型滗水器两台,单台滗水量500m3/h,有效滗水深度1m,最大滗水深度1.2m,堰口长3m;单池运行周期8h,周期进水量500m3/周期,进水约4h,分曝气6h,沉淀1h,排水闲置1h。控制SV%在25%~30%左右,SVI100左右,DO为2~4mg/L左右。由于企业要求,SBR池采用手动方式运行。

3)处理效果

系统设计进水CODCr2600mg/L,硫化物80mg/L,总铬80mg/L,实际平均进水

CODCr4040mg/L,硫化物51.5mg/L,总铬28.59mg/L,最高时CODCr6580mg/L,硫化物173mg/L,总铬85.5mg/L;SBR反应器设计进水CODCr800~900mg/L,实际平均进水CODCr2240mg/L,最高达3350mg/L。调试完成后,系统运行稳定,出水各项指标均达到GB8978-96《污水综合排放标准》二级标准要求,处理效果高,对CODCr、S2-、SS、总铬的去除率分别为93.3%、99.0%、90.3%、99.4%。

4)技术经济指标

在不计折旧、管理费用下处理每吨水直接费用为1.02元/m3,处理吨水用电0.96度/m3。扣除预处理可节省费用每吨水直接费用为0.8元/m3,处理吨水用电0.8度/m3。

五、结论

1.与其它生化处理方法相比,SBR法具有生化处理的一般优点;

2.SBR法适用于制革废水处理;

3.应用SBR法处理制革污水,可以节约工程基建投资,降低处理费用,同时易于实现自动控制,方便维护管理;

爱华网

爱华网