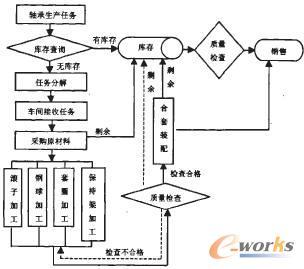

星期一的早晨,阿特拉斯公司(Atlas Industries)的总裁兼COO约翰·卡拉斯(John Karras)在观察那台新的Shultz堆垛机换型的时候,他的手机响了,是他的老板、公司的所有者兼CEO比尔·哈曼打来的。比尔已经半退休了,他的主要精力已经转移到慈善事业、赛马和7个孙子身上去了。约翰掌管公司的运营,比尔只是每周过来转转。虽然如此,比尔还是持续不断地为公司寻找新的商机,因为阿特拉斯已经是他生命中的一部分。比尔在电话中说:"约翰,猜猜这周末我和谁一起打高尔夫了?""老虎伍兹?""不是,是杰克·亨德森先生(Jack Henderson)。你猜怎么着?他们邀请我们以优先供应商的身份,重回他们的空气质量系统供应商团队!你觉得怎么样?"亨德森集团(Henderson Controls)是全国最大的暖通空调系统(HVAC)制造商之一,产品包括家用、商用和工业用途的空调系统。5年前,亨德森舍弃阿特拉斯,转向海外低制造成本的供应商。那个决定曾一度导致阿特拉斯的财务危机,也因此促成了约翰加盟阿特拉斯公司。"太好了,比尔。"约翰说,"但是亨德森先生是否明白我们已经不再提供低附加值,仅靠价格来竞争的产品了?""是的,他知道。"比尔说,"他对我们这些年取得的成就印象深刻,想在UV空气净化系统和加湿系统方面与我们合作。这意味着长期的合作关系,以及可观的利润。""感谢上帝!"约翰高兴地回答。"是啊。"比尔紧接着说,"室内空气的质量对他们来说是个很大的问题,比如霉菌孢子可能导致儿童呼吸道过敏等。这些问题曾为他们带来过不少的麻烦,包括客户退货、丢失订单,还有可能被诉上法院等。一般低制造成本的供应商可以提供简单的空调线圈和冷凝器,但无法提供解决空气质量问题的方案。他们没有能力去帮助亨德森改善整个系统。"约翰说:"亨德森已经开始意识到劳动成本并不代表整个成本。这是个很好的机会,比尔,我们必须掌握速度-成本-革新!你知道的。""约翰,你说得一针见血啊!"比尔对五年来阿特拉斯取得的成就非常自豪,公司的销售额和息税前利润(EBIT)始终保持两位数的增长。它们已不再是仅生产线圈、蒸发器和冷凝器等通用件的供应商了,已逐步提升为能和客户一道开发新的暖通空调系统,致力于为顾客提供健康与舒适空气的专业制造商。几年前,阿特拉斯丢失了亨德森公司的订单,导致比尔个人出现财务危机,差点被迫卖掉公司。比尔对自己的信心也产生了动摇,常问自己"我是谁?我的信念是什么?"后来,他找到约翰,一位很有能力的领导者,更重要的是,彼此的理念相近。比尔仍然清楚地记得他当时请约翰做总裁兼COO的细节,哇,这已经是五年以前的事了。比尔说:"一家芝加哥的投资公司出价2.5亿美元要购买阿特拉斯。我的孩子们都劝我把公司卖掉,但这家公司是我爷爷创办的,它曾经是我生命的全部。虽然我现在不缺钱,但一旦把公司卖了,我将来干什么? 整天打高尔夫?员工们怎么办?我肯定他们一半会失去工作,因为并购的公司将来一定会把工厂迁走。""虽然有一天我仍然有可能将这家公司卖掉,"比尔接着说,"但是,买家必须是本地商人,或采取员工持股的方式(ESOP(员工持股计划(employee stock ownership plan)。))。总之,必须将工作机会留给本地社区的居民。还有一点,我不想公司继续赔钱,希望它能转亏为盈,为我,我的子孙们,为每一位有贡献的员工。我厌倦了公司目前保守的经营策略,让我们面对现实,扭转这一局面吧。"比尔紧盯着约翰,问道:"你愿意跟我一起干吗?"约翰回答:"我很有兴趣。"这就是本书故事的开始。五年前的阿特拉斯阿特拉斯生产为家用和轻工业用的暖通空调系统配套的蒸发器、冷凝器和热交换器等。一方面为空调系统制造商(OEM)提供定制的产品;同时也为批发商提供通用的标准件。批发商再转手,卖给零售商和其他公司。阿特拉斯厂房面积占地50万平方英尺(1平方英尺≈0.092 903平方米。——编者注),包括生产车间、办公室、仓库及分销中心等。年销售额约2.5亿美元;EBIT不到2%。公司共有800名员工,其中约650人是计时工,其余的是全时的白领职工。阿特拉斯是镇上最大的雇主,长期致力于镇上社区的建设。阿特拉斯一度曾面临严峻的挑战。一方面受到来自全球供过于求的价格竞争战;另一方面是包括铝、铜、钢等原材料价格的大幅度上涨。阿特拉斯过去的核心产品已逐渐成为竞争激烈的通用件,国外的竞争对手已经掌握了设计的能力,能生产6~8种家用空调系列的主要配件。同时,OEM又年年要求降低成本,并采用如网上全球采购等手段,进一步逼迫供应商降价。虽然批发商对价格的敏感度不如OEM,但也开始重视产品的设计、质量与准时交货等,以求满足终端客户的需求。暖通空调的市场正面临产品的更新换代,因为霉菌孢子以及其他过敏源,正严重影响室内空气的质量。严重的情况下,甚至会影响到房价或危及人身健康。暖通空调设备市场的另一个主要的竞争点是产品的功能,一些创新的线圈设计既能提高产品的热传导,还可以抑制霉菌孢子的生长。可惜的是阿特拉斯在这些用户感兴趣,并能赢利的新产品开发上,一直没有太大的进展,主要是因为销售部门并没有积极地参与并主导。阿特拉斯生产车间的设备利用率是一个严重的问题,诸如堆垛机、钎焊机、成型机和钎焊炉,以及检漏设备等都经常发生故障。每次更换产品需要几个小时,因此生产部门采用大批量的生产方式,以防万一。废品是另一个头痛的问题,缺少配件,错误标签,运输过程中受磨损,产品漏隙以及其他质量问题不断发生。尽管到处都堆着配件,但当你需要某个配件时,却总是短缺。过去高昂的士气已逐渐消失,工人旷职及流失率不断攀升。精益生产的一些工具,也就是丰田的生产方法,曾经在工厂里实施过,也曾取得一些短暂的成绩。公司曾绘制过家用蒸发器现在和未来的价值流图(一种从生产订单到交货过程中的表示材料和信息流的流程图。价值流图绘制详见Mike Rother 和 John Shook的《学习观察》(Learning to See)(剑桥,MA,精益企业研究所,1999)。),大家都同意这是个非常有用的工具。他们也曾经实施过可视化管理和5S(5S是现场管理和实施标准化的一个手段。5个S分别是整理(sort)、 整顿(set in order)、清洁(shine)、标准(standardize)和保持(sustain)。),的确提高了工厂的安全和整洁。改善(kaizen)活动每几个月进行一次,把过去独立的工艺布局,整合成为U形的生产单元,看起来有点像连续流(通过一系列的连续步骤,一次生产并移动一件产品(或者小批量)。见: Mike Rother 和Rick Harris, 《创建连续流》(Creating Continuous Flow) (剑桥,MA,精益企业研究所,2001)。)的架构。组装线上也曾尝试标准化工作,员工也接受过培训。车间也曾在超市和生产单元之间建立起拉动系统(生产控制的一个系统,把下道工序所需要的信号传递给上道工序。详见: Art Smalley, 《均衡生产》(Creating Level Pull) (剑桥,MA,精益企业研究所, 2004)和Rick Harris 等, 《精益物流》(Making Materials Flow) (剑桥,MA,精益企业研究所,2003)。),并取得一些成果。大家对流动、拉动和标准化有一些初步的认识。可是,这些精益方法实施后,并没能持续。随着时间进展,生产线开始变得不稳定,机器又开始停机,常发生缺件。生产团队为了应付种种不稳定的状况,只好增加库存。虽然阿特拉斯勉强达到客户要求的交货日期,但每周六总需要加班,或使用快递运输。"我们表面上看好像达成了任务,"比尔自问,"但我们做的事正确吗?"总之,精益工具和改善活动在某些点上取得了一些绩效,但大多没能持续,因此没有看到突破性的成效。关键的是该产品价值流并没有真正地改变,这到底缺了什么?一个能结合员工的智力共同努力的方向?或是一个营运系统?或是一个能让精益发挥效应的企业文化?阿特拉斯迎来了新总裁及首席运营官约翰,他曾在丰田的某个供应商处担任过总经理。阿特拉斯的职能部门的负责人,已经习惯了比尔过去让大家各自发挥的放羊政策。一个月平静地过去了,一切照旧,约翰参与了不同部门的管理会议,并花了许多时间到现场观察。有一天他召集了一个管理团队会议,要求大家做报告,"说明下年度的规划和当前状况"。每一位总监都很聪明,也都努力地想把各自领域里的事情做好,但彼此之间的沟通很少,缺乏一个统一的方向。过去阿特拉斯的战略制定过程,其实就是做年度预算。各部门的总监们不管有没有需要,都尽量地争取经费。换句话说,阿特拉斯的年度战略事实上是怎样花钱。管理层也知道这是个问题。但有关投资公司出价收购阿特拉斯这件事,除了比尔和约翰之外,没有其他人知道。他们都坐在会议室里,橡木壁板、水果、点心和咖啡。约翰和比尔一起坐在前排,用心地聆听新产品开发总监德布·克雷默(Deb Kramer)的报告,她用许多张PPT介绍一种新的工艺,希望能帮助提高制造效率,缩短交付周期。人事行政总监菲尔·卢卡斯(Phil Lucas)的报告也用了不少张图表和PPT来介绍政府有关工作安全的新法规,以及一些国际健康和安全系统的新标准。质量保证(QA)总监鲍勃·乔纳斯(Bob Jonas)接下来继续用PPT,介绍国际质量系统新标准和质量保证的新策略。这时候,约翰站了起来,把投影仪关掉,接着说:"让我们关注一下公司目前的实际状况吧。"会场一片安静, 大家在想这家伙要玩什么把戏了。总监们将目光投向比尔,他面无表情。约翰继续平静地说:"低制造成本的外国供应商正蚕食我们的市场,我们刚丢失了最大的客户——亨德森公司的订单,逐步沦落成为一个空调通用件的供应商。这意味着日益严重的竞争危机,但我们并没有一个妥善的对策,也没有把公司的力量整合起来。"

总监们面面相觑。心想这家伙倒是直截了当,一点不浪费时间。"我们的制造工艺过程不稳定,不良率居高不下;机器设备经常停机,只有通过加班或快递运输,才能勉强交货。我们的工厂和供应商都淹没在库存的汪洋里,但还总是缺货。生产之外其他部门的流程也不稳定,比如:为什么需要花那么长的时间推出一个新产品?我们的员工培训能力如何?为什么人才流失率居高不下,尤其是在某些关键职位上?""前面所提的这些问题并没有被连起来整体考虑。"约翰继续道,"新产品开发与人事和质保部门之间的衔接密不可分,而我们部门之间却连一个共同的目标都没有。我不是针对某一个部门,我很确定我们的问题是跨部门的。今后公司开会请不要再用PPT,各部门的战略应该在一张纸上清楚地描述出来。如果你无法在一张纸上讲清楚,也许你还没有弄清楚。记住一个原则,‘少‘就是‘多‘。""少"就是"多"罗伯特·布朗宁(Ro-bert Browning)这条简单的格言同样也适用于制造业、运动界和艺术界。比如:发动机的部件越少,性能可能越好;打高尔夫,挥杆越少越好。使用清晰简单的句子是最好的表达方式。复杂往往代表事情处于初期阶段;简单是由于不断地改善,演变而来。温斯顿·丘吉尔(Winston Churchill)曾说要准备一场两个小时的演讲,他需要10分钟;但要他做一场十分钟的发言,则可能需要两小时的准备。约翰继续道:"我们现在来学习一个有助于我们计划和执行的新系统,日文叫做‘hoshin kanri.‘。我知道这比较拗口,所以我翻译成‘战略部署‘。这套系统拯救了我以前服务的公司。我们今后要使所有的工作都围绕着公司的目标,全面推行精益思想。"会议室里每个人的表情都不同,有些总监看起来很放松,他们可能会顺利通过这场变革。还有一些总监面无表情,双臂交叉地静坐着。比尔做了个总结:"就像你们看到的,约翰是一个直爽的人。我们欺骗自己太久了,我厌倦了,尤其是厌倦了失败,让我们重新开始吧!"接下来的几个月中,约翰亲自教授管理团队有关战略部署的几个步骤:●整合公司在战略和文化上的目标,我们称之为真北(True North)。●计划-行动-检查-调整的科学方法 (PDCA)。本书的重点本书阐述如何在一个企业里实施战略部署,后续各章的重点将放在生产制造这个最繁杂的部门。你可以把这套系统推广,并应用到拥有多个工厂的企业,或者是一个包括客户和供应商的价值流上。不管范围大小,都必须围绕计划-行动-检查-调整的PDCA来进行。● 管理流程包含宏观、微观和年度的计划-行动-检查-调整循环。●"接球"——通过与内部相关部门坦诚地沟通,认清彼此之间的需求,一起来制定大家都认同的作业流程。●"领头羊的概念"——打破部门之间的无形壁垒,强调跨部门之间敞开门的合作。●"A3思维", 用讲故事的方式来描述计划和执行方案。约翰做了个有趣的比喻:"答案的准确性和其长度成反比!"直率和幽默是他为人的特征,再加上他对个人的关怀,他开始赢得大家的信任。

爱华网

爱华网