丰田生产方式常常被认为是使丰田从一个小的、不景气的20世纪50年代的日本市场脱颖而出变为世界最大的汽车制造商的基础。沿着这条路,丰田颠覆了人们在质量和产量以及生产经营方面的观念。但是任何一个熟悉产业组织或心理学,甚至是熟悉一些大公司的人都会告诉你,过程和程序从来都无法确保完美。

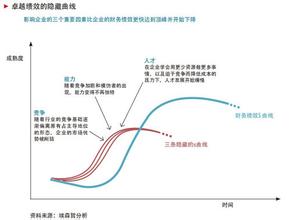

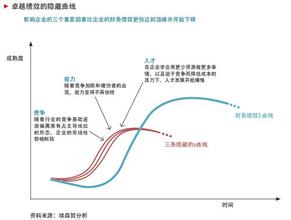

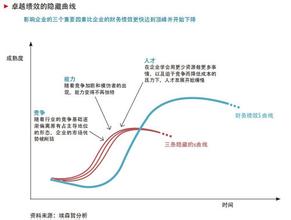

像彼得8226;德鲁克、汤姆8226;彼得斯、吉姆8226;柯林斯和彼得8226;圣吉这样的管理思想家,他们在研究和著作中已经证明了取得持续卓越是极其困难和稀少的。卓越,当它确切发生时,是文化的结果而非仅仅是过程。每个公司和每个过程都取决于熵之定律(law of entropy)──事情仅仅会随着时间变坏。熵之定律能够发生是因为人们变得自满,或者是因为客观环境改变以及以前的方案不能适用于今天的条件。对于大多数公司来说,业绩下降是因为公司已经脱离了创始人的轨迹和激情。

对抗熵问题的唯一方法就是文化──建立一个组织,不断地更新对卓越的承诺和核心原则。组织能把这些原则和创始人的热情灌输给新一代的雇员和领导者。

就像其持续的增长和利润所证明的那样,丰田确实已经建立了一种文化。对丰田大部分历史来说,这种文化并未被正式地编码过或被授予一个正式的名称。它仅仅在雇员与雇员之间传递──因为所有的丰田领导者都已经把整个职业生涯都奉献给公司,所以传递的过程是可能实现的。培训的模式就是师傅和徒弟之间的关系。随着丰田在全球迅速成长,日常文化这种一对一的扩散是不够的。在公司文化中成长起来的培训者师傅对于新雇员来说是不够的。2001年,当时的丰田总裁张富士夫(他是大野耐一的学生以及丰田乔治城和肯塔基工厂的第一任总裁)第一次对丰田模式正式命名,并将其引入正式文件。这并不是丰田公司的新方向,而是对丰田佐吉和丰田喜一郎创立的、大野耐一丰富和扩展的丰田文化的正式编码。

《丰田模式2001》,现在人们仍然沿用这种称呼,有两个支柱──尊重人和持续改善。尊重人的理念从工厂的每个团队成员扩展到丰田众多的合作伙伴,甚至外延到消费者和丰田经营的社区。持续改善实际意味着不断改进产品和生产过程,甚至组织内的各级人员。这个模式的另外一些版本把对人的尊重视为持续改善的基础,因为只有那些对公司和工作具有高度热情的被尊重的人才能努力去进行持续改善。尊重人和持续改善这两个支柱的基础是以下所总结的5个核心价值观。(这部分节选自《丰田模式2001》。)

挑战精神

丰田是在乐于解决问题直到问题被解决这个基础之上建立起来的。这就是丰田佐吉改进织布机的方法和丰田喜一郎从零开始创办汽车公司的方法。与这两位奠基人一样,每个雇员都被寄予期望,不仅能在自己的角色里超越自我,而且也能满怀热情地接受不断改善这一挑战。正如《丰田模式2001》所指出的那样:“我们用创新精神和勇气接受挑战,满怀热情去实现自己的梦想。”

持续改善思想

改善(kaizen)是不断提高业绩的指令。改善如今已经是一个相当著名的概念,这个词对很多读者来说非常熟悉。但是我们发现,大多数人误解了改善的意思,常常认为它意味着凝聚一个团队来处理一个具体的改进项目或者组织一次改善事件来作出一系列的改变。在丰田,改善不是一系列的项目或特殊事件,它是公司员工在最基本的层面思考问题的方式,可以追溯到戴明的永不终止的PDCA循环。

有两种类型的改善。第一种是维持改善(maintenance kaizen),旨在处理不可预见的日常事务。维持改善是对不可避免的错误、失败、改变和每天日常变化的回应过程,目的是满足今天所期望的标准(比如产量、质量、成本和安全性)。

参观丰田工厂的人常常对其高水平的行动感到惊奇──包括全厂生产线上的员工在第一眼看到异常情况时的频繁拉按灯系统的反应。这种紧张的行为以及所导致的问题解决就是维持改善。因为这些问题有关闭生产线的潜在危险,所以维持改善是紧急的和立即的,目标是将情况尽快恢复到标准状况。

第二种改善是提高改善(improvement kaizen),要求不仅维持改善而且还要进一步提高。丰田灌输给每个员工的理念和目标就是完美,因此每个过程都可以被改善。

一个主要的误解在于丰田在日常付出多少努力来进行提高改善。很多外部人士大多这样推理,即他们认为丰田已经完善了其大部分过程──在改善了几十年之后,已经没有太大的改善空间。甚至丰田的每位员工也要和这种想法作斗争,这也许是改善思想成为丰田核心价值观的原因之一。如果你要维持你的所得,就必须不遗余力地严格专注于持续改善的过程。正如大野耐一所宣称的那样,无论你已经改善了多少次,生产线上的每一个过程都存在着浪费,即使今天很完美,条件明天就会改变,所以浪费仍会蔓延。改善缘于这样一个真理:没有什么是完美的,任何事物都可以被改善。

这种价值观和思考问题的方式常常导致媒体对丰田的误解。纵观丰田的历史,你将会看到许多高层管理人员所做出的公司需要“回归基础”的表述。张富士夫甚至在发言中说公司需要“重塑自我”。这些表述经常被解读为承认公司正在衰落。改善的思想意味着同过去相比无论现在你有多辉煌,回归基础、重新专注质量以及客观评价今天的条件总是正确的。

现地现物

看起来亲自到现场观察是一次实践(尽管大多数公司并不能做到现场观察),但不是一件有价值的事情。现地现物的价值不在于去现场亲自观察特定行动,而是领导者如何进行决策的哲学。在这种意义上,现地现物有两个重要的方面。第一,决策的做出要以对问题的观察为基础,而不是直觉、假设或者认识。目的就是所有的事情和问题都要在公司掌握事实的基础上进行处理,而且这些事实要来自亲身的经历和感受。第二,决策应该掌握在那些与问题联系最为紧密的人手中以及那些亲自考察或了解事情原因及解决方案可能产生什么样影响的人手中。高层领导者的角色不是去判断哪个解决方案可行,而是去判断用于得到解决方案的问题解决过程是否正确。

团队合作

大部分公司都认为团队合作是成功的重要因素,但是说起来容易做起来难。更进一步地来挖掘,无论一家公司或一个团体,你都会发现人们在谈论团队合作,但他们首先是对个人的成功感兴趣。在丰田,个人的成功只能在团队中取得以及团队得益于每个人的成长,这种观念根植于其提拔过程(专注于团队行为)和对绩效的激励(个人的激励仅仅是一小部分,团队的激励才是主要的)。团队合作并不意味着个人没有责任,丰田成功的关键是单点责任制(single-point accountability)──在一项行动计划旁边,每一项都相应标注负责人的名字。但是为了取得成功,每个人都有责任为团队工作,利用集体的智慧,聆听团队成员的意见,建立共识和坚信团队成功的信念。

尊重

在很多方面,尊重是核心价值观的基础。尊重是一个比尊重人更为广泛的概念,前者始于期望通过生产最好的产品和服务来奉献社会。尊重可以扩展到社区、消费者、雇员和所有的商业伙伴,它意味着丰田的每个团队成员都必须对自己的行为和别人的影响负责。TPS一个被低估的方面就是它是如何滋养丰田模式的;同样,丰田模式是怎样滋养TPS的也被低估了。一方面,丰田文化拥有挑战精神;另一方面,挑战永远摆在公司的每个员工面前。TPS有意创造一种稳定的挑战流(flow of challenges)。这看起来非常奇怪──大多数公司对来自挑剔的顾客、不断变化的市场和咄咄逼人的竞争对手的挑战已经感到非常头疼了。但是大野耐一对“及时生产”的理解是,库存是如此之少,因此没有产生错误的余地。这就是为什么标准化生产和系统的问题解决法对公司来说是必需的。当你手头有库存时,如果机器坏了或低于其完全生产能力生产时,你就会有一个缓冲的时间,但是当你在公司上下完全实行及时生产时,任何中断都会影响整个生产线。这就意味着你不能用权宜之计或所谓“足够好”的方案去解决问题。生产线的生产有赖于问题得到根本性的解决,因此,他们没有退路。

反过来说,尊重也是改善的动力。丰田需要员工时刻思考怎样改善流程──持续改善──以和日常的TPS保持一致。当然也需要员工愿意现地现物,并对真实的情况作出改善,以期通过团队合作创造出一个更完美的整体。所有这些都需要一个尊重员工的文化,无论他们在公司的职位如何。如果要使TPS运转顺畅,管理者和精益生产的专家需提供的问题解决的数量与质量是远远不够的。生产线上的每个团队每天都不得不有效地解决问题。

这意味着丰田不得不在团队成员上投入巨资,目的是使他们能够成为问题解决者,同时尊重团队成员所找到的解决方案。每个团队成员在解决问题时所使用的TPS和TBP的技能使他们成为公司最重要的资产。无论什么原因,失去员工都会真正损害公司的经营模式,这和资本资产的流出没有任何区别。通常来说,“人力资本”这个词语似乎是贬低人类,把人类等同于机器和金钱,但是在丰田,资本实际上就是人。机器可以很快被取代。一个拥有10年TPS和TBP工作经验的员工要是被取代,必须对新员工投入10年的培训才能实现。员工不是公司最大的可变成本,他们是公司最大的增值资产。

爱华网

爱华网